La tecnología de barra de avance se esconde en los servo tornos actuales y convierte la rotación del husillo en avances lineales precisos y autobloqueantes. Esta guía, que a menudo supera a los costosos servoaccionamientos directos gracias a su asequibilidad, su resistencia a las caídas y su compatibilidad con la Industria 4.0, compara su mecánica, las compensaciones entre coste y seguridad y el retorno de la inversión mediante sensores.

¿Por qué las Tiendas Siguen Dependiendo de la Barra de Avance?

Los compradores primerizos suelen preguntarse por qué un torno del siglo XXI sigue utilizando un dispositivo tan anticuado. Hay tres razones principales para ello:

Coste por eje

Una barra de avance endurecida, con casquillos y pasador de seguridad, cuesta menos que un encóder de alta resolución. Para el torneado en bruto, su precisión posicional -normalmente ±0,02 mm- ya es mejor que la necesaria para el acabado superficial.

Resistencia al choque

Dado que el vástago separa las cargas del husillo mediante embragues, los cortes fuertes rara vez dañan los costosos componentes electrónicos de la máquina. Por otro lado, un avance de servo directo a veces puede sobrepasarse durante un choque y dañar un bastidor antes de que el controlador pueda reaccionar.

Facilidad de mantenimiento

Engrásela cada tres meses y revísela cada trimestre, y durará décadas. No hay firmware, ni correas, ni gráficos que muestren la compensación de holguras. Muchos talleres guardan una varilla de repuesto en un estante; un mecánico junior puede cambiarla durante el almuerzo.

Instantánea Comparativa

| Atributo | Sistema de barra de avance | Alimentación servo directa |

|---|---|---|

| Costo inicial por eje | Bajo | Alto |

| Protección contra sobrecarga | Mecánica (pasador de corte) | Software (límite de torque) |

| Nivel de habilidad de mantenimiento | Mecánica básica | Mecatrónica |

| Repetibilidad (desbaste) | ±0.02 mm | ±0.005 mm |

| Velocidad máxima de avance | 5 m/min (típico) | 30 m/min (típico) |

| Realineación tras colisión | Cambio de pasador en 5 minutos | Recalibración del servomotor |

| Integración en red | Añadir codificador (costo extra) | Integración incorporada |

Anatomía Interna de un Sistema de Barra de Avance

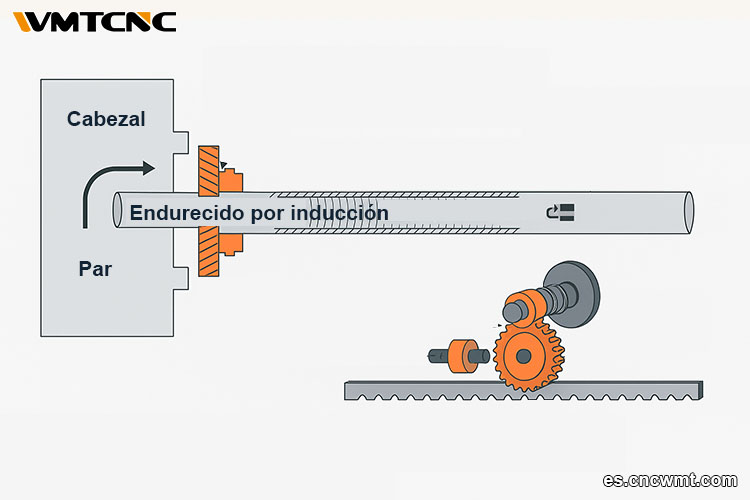

Pick-Off del cabezal

La potencia procede del husillo. Un engranaje que puede cambiar rápidamente selecciona una de las muchas relaciones de avance diferentes, y una chaveta endurecida acopla el par directamente en la varilla de avance. La varilla tiene que ser capaz de resistir la torsión, por lo que está hecha de acero de carbono medio que se ha reforzado con calentamiento por inducción a 45 HRC.

Soportes intermedios

Los tornos de más de dos metros de longitud suelen tener casquillos de bronce cada 600 mm. Estos casquillos reducen los latigazos y permiten que el vástago alcance las 500 rpm sin vibraciones.

Engranaje de delantal

Un tornillo sin fin y un engranaje de bronce están conectados en la parte trasera del carro. El tornillo sin fin hace girar el engranaje, que acciona un piñón que se desplaza sobre los dientes de la cremallera situada debajo de la bancada. El par tornillo sinfín-engranaje se autobloquea cuando se detiene, por lo que el carro no se desplaza durante los cambios de herramienta.

Ajuste de la Velocidad Correcta de la Barra de Avance

Consulte la tabla de superficie-acabado. Para desbaste, elija 0,3 mm/rev; para acabado, elija 0,07 mm/rev.

Adapte el material de la herramienta al tipo de metal duro: acelere el metal duro y ralentice el acero rápido.

Equilibre con la profundidad de corte – Si la profundidad de corte se duplica, reduzca a la mitad el avance para mantener la misma carga de viruta.

Utilice las palancas de la caja de cambios para ajustar la relación exacta. Por último, acople el embrague y observe una pasada de prueba. Si el corte parece irregular, reduzca la velocidad o añada aceite de corte.

Mantenimiento y resolución de problemas

Lista de comprobación mensual en cinco pasos

Inspección visual – Busque estrías en el gorrón de la varilla de alimentación.

Compruebe el pasador de seguridad – Sustitúyalo si la profundidad de la ranura es inferior a 0,25 mm.

Lubrique los casquillos – Dos bombeos de grasa de litio eliminan los chirridos.

Ajuste el muelle del embrague – Gire la tuerca moleteada hasta que note un ligero arrastre a 50 N-m.

Mida la holgura – Asegúrese de que la holgura axial es inferior a 0,05 mm para conseguir la alineación correcta del engranaje.

Averías comunes

| Síntoma | Causa probable | Solución rápida |

|---|---|---|

| El carro se detiene | Pasador de corte roto | Sustituir pasador de latón de 2 € |

| Acabado superficial irregular | Barra de avance doblada | Enderezar o reemplazar la barra |

| Juego excesivo | Engranaje de bronce desgastado | Instalar nuevo engranaje de 60 dientes |

| Cojinete sobrecalentado | Copa de grasa seca | Limpiar y rellenar con grasa EP-2 |

Actualización de la Barra de Avance Clásica a la Industria 4.0

Retrofit de codificador

Coloque un codificador magnético de 360° en el extremo del cabezal. Ahora el CNC puede comprobar las rpm reales y realizar ajustes para el deslizamiento de la carga. Los usuarios dicen que hay un 25% menos de rechazos en el acabado superficial.

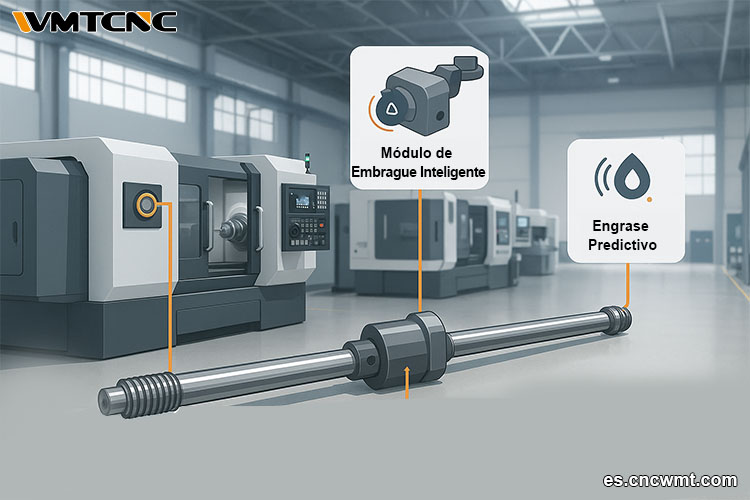

Módulo de embrague inteligente

Sustituye el embrague mecánico por un embrague electromagnético que dispone de un sensor de par. Si hay un problema, el PLC detiene la máquina más rápidamente de lo que lo haría cualquier pasador de cizalla. También registra el problema.

Engrase predictivo

Coloca un sensor de vibraciones IoT que no cueste mucho cerca del buje central. Si la vibración es superior a 2 mm/s, el software le indicará que lubrique la varilla para evitar que el casquillo se agarrote.

Pautas de selección: ¿Mantener, actualizar o sustituir?

Ahora ya sabe cómo funciona y cómo gana dinero. Entonces, ¿cuál es la mejor para su taller?

Mantenga la varilla de avance cuando sus piezas toleren ±0,02 mm, los costes no sean prohibitivos y los operarios sean constantes.

Instale nuevos sensores cuando el mantenimiento regular ya le haya ahorrado dinero. Un codificador de 600 $ puede salvar una herramienta de 6.000 $.

Sustituya el servoalimentador sólo cuando el volumen supere las 50.000 piezas idénticas al año y las exigencias de acabado sean inferiores a la micra en varios hombros.

Conclusión

Estas barras de avance siguen siendo más rentables, fiables y seguras contra colisiones que los servoalimentadores. Si añadimos codificadores, embragues inteligentes y análisis en la nube, el eje se convierte en un activo de la Industria 4.0. Los híbridos de próxima generación combinarán la precisión del servo con la durabilidad de la varilla de alimentación.