Introducción

Los parámetros de velocidad de corte y velocidad de avance son fundamentales en todos los procesos de eliminación de virutas. La velocidad de corte controla el movimiento lineal relativo entre la herramienta y la pieza de trabajo, y se mide en metros o pies por minuto. La velocidad de avance es el ajuste clave que determina el volumen de material extraído de la herramienta por revolución o por unidad de tiempo. Se ha demostrado que la selección estratégica de los parámetros mejora el acabado superficial, prolonga la vida útil de la herramienta y optimiza la eficiencia del proceso. Es imprescindible lograr un equilibrio entre estos factores, teniendo en cuenta las propiedades del material, las capacidades de la máquina y el rendimiento deseado.

Fundamentos de la velocidad de corte

Definición y unidades

La velocidad de corte, denominada Vc, se define como la velocidad a la que la superficie mecanizada se desplaza por el filo de corte. La medida de este fenómeno se expresa normalmente en metros por minuto (m/min) o pies cuadrados por minuto (SFM). Durante el proceso de rotación, se debe tener en cuenta la circunferencia de la pieza de trabajo y el número de revoluciones del husillo. En los procesos de fresado y rectificado, la atención se centra principalmente en la velocidad de la superficie de la fresa o la muela. Es fundamental comprender tanto el sistema métrico como el imperial para garantizar una configuración coherente en todas las operaciones globales.

Cálculo y factores influyentes

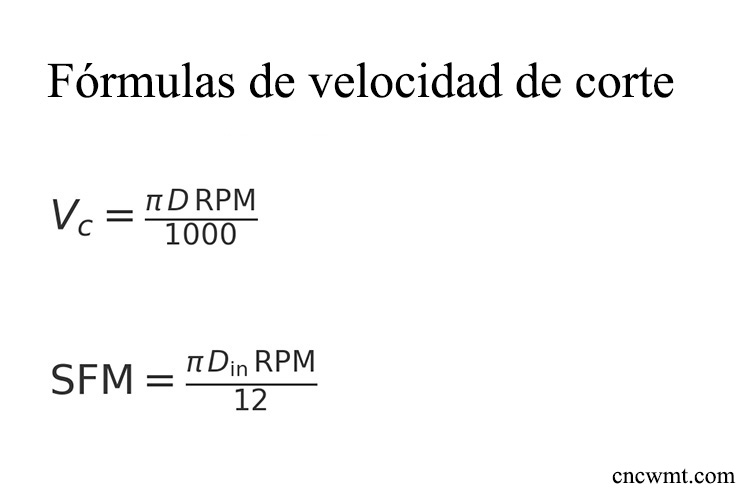

Una forma práctica de calcular la velocidad de corte es utilizando la conocida fórmula:

Vc = (π × D × RPM) / 1000 [m/min]

SFM = (π × D_in × RPM) / 12 [SFM]

Aquí, «D» representa el diámetro de la herramienta o la pieza de trabajo. Aunque los fabricantes suelen sugerir un rango de velocidad recomendado para cada material, un operador experimentado también tiene en cuenta la rigidez de la máquina, la potencia del husillo y el estado actual del filo de corte. Trabajar a una velocidad demasiado baja puede hacer que las virutas se peguen y se acumulen en la fresa, mientras que una velocidad demasiado alta provoca un calor excesivo, lo que acelera la oxidación o la difusión y desgasta la herramienta prematuramente.

Compatibilidad de materiales

Diferentes materiales requieren diferentes velocidades. En general, cuanto más dura es una aleación, más lenta es la velocidad de corte recomendada, lo que ayuda a evitar el calor excesivo y la tensión indebida tanto en la herramienta como en la pieza de trabajo. Por otro lado, los metales blandos como el aluminio se pueden girar mucho más rápido sin dañar la herramienta, lo que aumenta la productividad. Como pauta, los operadores suelen empezar con unos 80-120 m/min para el acero, 600-800 m/min para el aluminio y 50-100 m/min para los compuestos poliméricos. Dentro de cada categoría, pequeños ajustes, como elegir una velocidad ligeramente inferior para una aleación más dura, permitirán afinar aún más el rendimiento.

Fundamentos de la velocidad de avance

Definición e impacto

La velocidad de avance se define como la velocidad a la que avanza la herramienta con respecto a la pieza de trabajo. Esta medida, expresada en pulgadas por minuto (IPM) o milímetros por minuto (mm/min), influye directamente en el grosor de la viruta y en las fuerzas de corte. El término «avance por diente» (FPT) denota la distancia recorrida por cada filo de corte por revolución. Se ha demostrado que el uso de virutas más gruesas facilita la eliminación de material; sin embargo, al mismo tiempo aumenta la carga de la herramienta. Por el contrario, se ha demostrado que el empleo de virutas más finas mejora el acabado, pero al mismo tiempo reduce la velocidad de producción.

Cálculo y factores influyentes

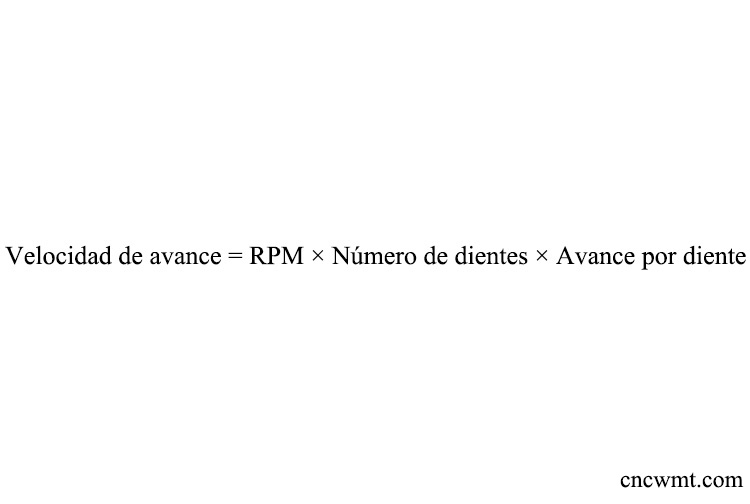

La velocidad de avance se calcula mediante:

Velocidad de avance = RPM × Número de dientes × Carga de viruta [IPM o mm/min]

La carga de viruta la determina el fabricante de la herramienta y se basa en el tipo de material que se utiliza. La geometría de la fresa, incluyendo su número de canales, ángulo de inclinación y holgura, tiene un impacto significativo en el margen de avance. Los límites superiores de las velocidades de avance están determinados por la rigidez de la máquina y el par del husillo; una rigidez insuficiente puede provocar vibraciones a velocidades excesivas.

Interrelación entre la velocidad de corte y la velocidad de avance

Calidad, eficiencia y vida útil de la herramienta

El acabado superficial, la precisión dimensional y la longevidad de la herramienta del producto acabado dependen de la sincronización entre la velocidad de corte y la velocidad de avance. Se ha demostrado que alcanzar una mayor velocidad de corte con un avance moderado tiene el potencial de mejorar el acabado; sin embargo, existe el riesgo de desgaste térmico. Se ha identificado que una velocidad de avance reducida es una estrategia para minimizar la tensión de la herramienta; sin embargo, hay que tener en cuenta que esto también puede provocar un aumento del tiempo de ciclo. Por el contrario, se ha demostrado que maximizar el avance a baja velocidad puede provocar una sobrecarga de la herramienta, lo que induce a la abrasión mecánica. El equilibrio ideal es aquel que garantiza la estabilidad del proceso y, al mismo tiempo, cumple los objetivos de productividad.

Errores comunes en la selección de parámetros

No tener en cuenta las propiedades del material puede dar lugar a elecciones subóptimas. Se ha demostrado que una velocidad de corte excesiva acelera el desgaste por oxidación, mientras que un avance demasiado bajo da lugar a un roce en lugar de un corte. Si no se ajustan las características particulares de la máquina, como la potencia y la rigidez, el resultado puede ser indeseable, incluyendo vibraciones o desviaciones dimensionales. Es imprescindible realizar revisiones periódicas de los parámetros para evitar un socavado o una sobrecarga constantes de los filos de corte.

Tabla comparativa de procesos

| Proceso | Consideraciones sobre la velocidad de avance | Preocupación principal |

|---|---|---|

| Fresado | Carga de viruta por diente, control del acabado superficial | Evacuación de viruta, carga de la fresa |

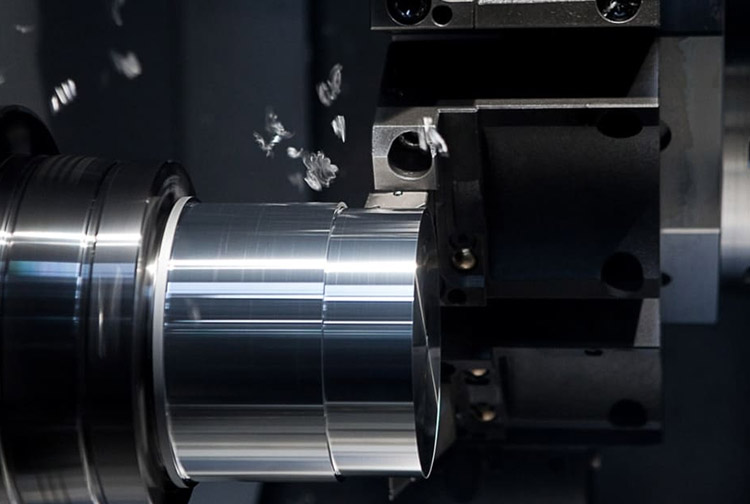

| Torneado | Avance por revolución, profundidad de corte | Repetibilidad dimensional |

| Taladrado | Avance por revolución, tolerancia del agujero | Flujo de refrigerante, evacuación de viruta |

| Rectificado | Avance muy bajo para un acabado fino | Gestión del calor |

| Roscado | Avance constante adaptado al paso de la rosca | Precisión del perfil |

Degradación y gestión de herramientas

Mecanismos de desgaste

El fenómeno del desgaste de las herramientas puede atribuirse a varios factores. La adhesión puede producirse cuando se acumulan virutas en el filo a baja velocidad de corte, lo que da lugar a un acabado degradado. La difusión y la oxidación se producen por las elevadas temperaturas a altas velocidades, lo que provoca una degradación química. Es imprescindible reconocer que la abrasión mecánica es inevitable debido al contacto por fricción y a la presencia de partículas abrasivas. Se ha determinado que cada mecanismo se ve acelerado por una velocidad de corte o una velocidad de avance inadecuadas.

Técnicas de control avanzadas

Los sistemas de mantenimiento predictivo están diseñados para supervisar parámetros críticos como la carga del husillo, las vibraciones y la temperatura, con el objetivo de predecir con precisión las necesidades de sustitución de herramientas. Se emplean algoritmos de control adaptativo para ajustar la velocidad de avance y la velocidad en tiempo real en respuesta a las mediciones de carga. Estas tecnologías mitigan los cambios repentinos en la dureza del material o la geometría de la pieza de trabajo, preservando la geometría de la herramienta y evitando fallos catastróficos.

Conclusión

La selección de la velocidad de corte y la velocidad de avance óptimas es de suma importancia para cualquier proceso CNC. Los operadores garantizan una calidad superficial constante y una mayor vida útil de las herramientas aplicando fórmulas precisas, alineando los parámetros con la dureza del material y aprovechando la supervisión avanzada.