Introducción

Como componente importante del sistema de frenado del vehículo, los tambores de freno se han utilizado ampliamente en turismos y vehículos comerciales durante mucho tiempo, especialmente en la posición del eje trasero. Los frenos de tambor se basan en pastillas de fricción que presionan contra la pared interior del tambor de freno para frenar el vehículo. No sólo tienen bajos costes de fabricación, sino que también pueden servir como frenos de estacionamiento. En comparación con los frenos de disco, los frenos de tambor tienen una vida útil más larga, pero una disipación del calor y un rendimiento de frenado lineal ligeramente inferiores.

Con el tiempo, los tambores de freno pueden presentar alabeos, estrías o grietas. Estos defectos provocan vibraciones en el pedal de freno. También generan una mayor distancia de frenado o ruido. La sustitución directa siempre es una opción. Sin embargo, un enfoque más económico es mecanizar los tambores. Se realiza mediante mandrinado o torneado. Este proceso restaura la planitud y redondez de la superficie. Además, prolonga la vida útil del tambor.

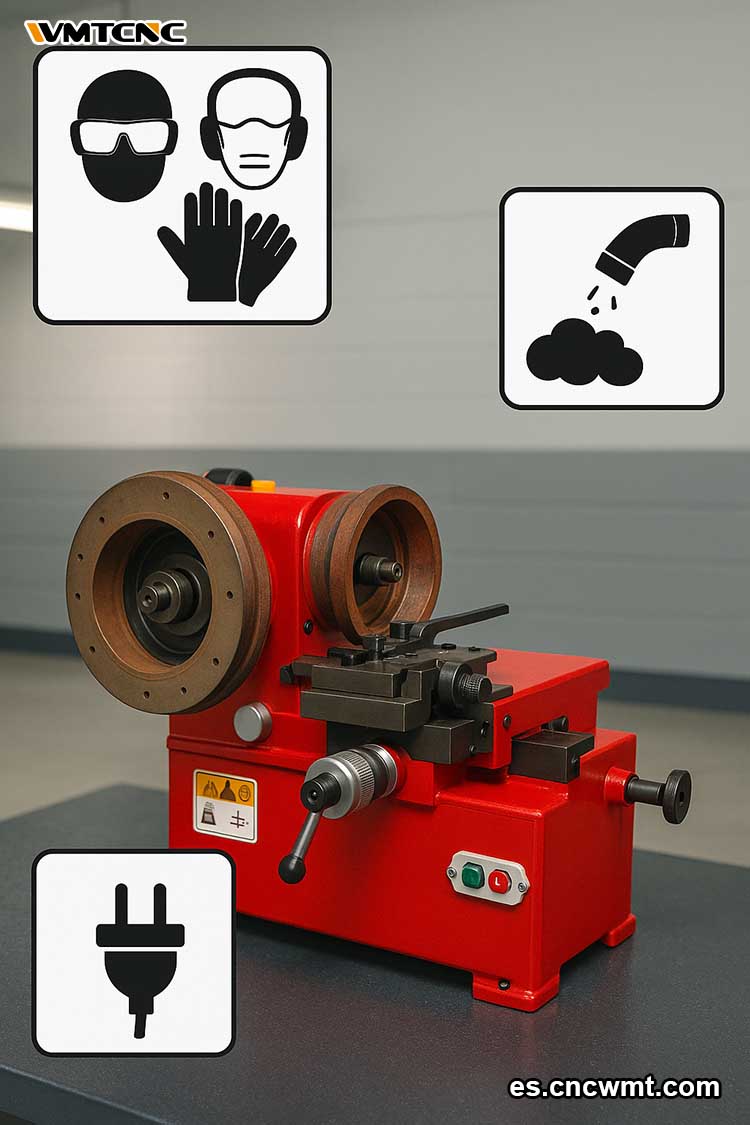

1. La Seguridad Ante Todo

La seguridad es el requisito primordial de todo trabajo mecánico:

Protección personal: Gafas de seguridad, tapones para los oídos y mascarillas cuando sea necesario; se pueden llevar guantes al manipular bidones, pero deben quitarse al manejar máquinas herramienta.

Preparación del entorno: La zona de trabajo debe estar limpia, bien iluminada y ser antideslizante, y las máquinas herramienta deben estar bien conectadas a tierra.

Peligros del polvo: Los tambores de freno de vehículos antiguos pueden contener sustancias nocivas; asegúrese de que haya una ventilación adecuada antes y después del procesamiento.

2. Pasos Fundamentales del Mecanizado

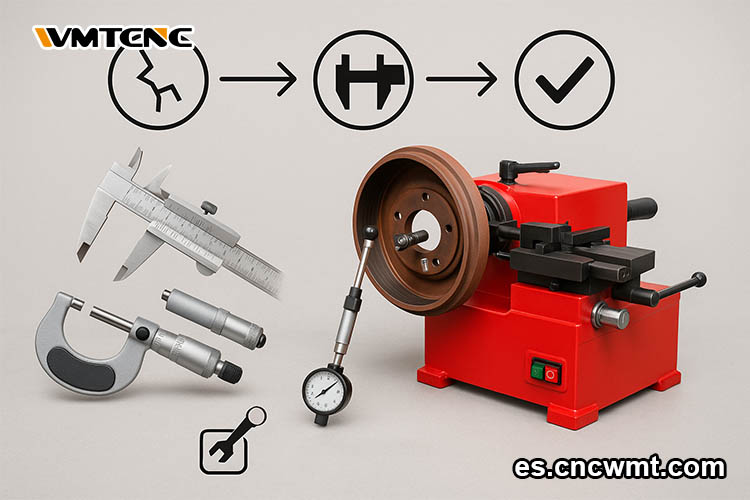

Inspección y Medición

Antes de la operación, confirme que el tambor de freno está dentro del rango reparable.

Inspeccione en busca de grietas, daños por calor o profundidad de desgaste; si la profundidad de desgaste es inferior al diámetro interior mínimo admisible, la sustitución es obligatoria.

Utilice una pinza, un micrómetro o un calibre de diámetro interior para medir las dimensiones, asegurándose de que permanecen dentro de la tolerancia después del mecanizado.

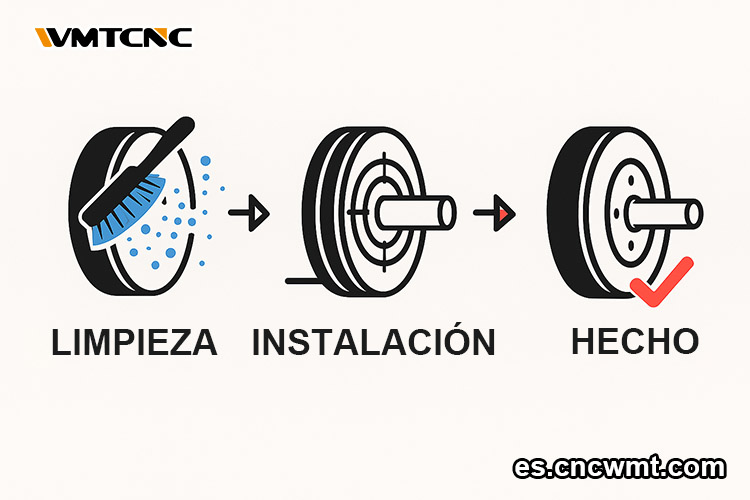

Limpieza e Instalación

Limpieza: Utilice un cepillo de alambre o aire comprimido para eliminar el polvo, los residuos y los restos de aceite para evitar que afecten a la precisión.

Instalación: Instalar correctamente en el husillo del torno o en la fijación, asegurando la concentricidad y la estabilidad, que son la base para conseguir una superficie de fricción uniforme.

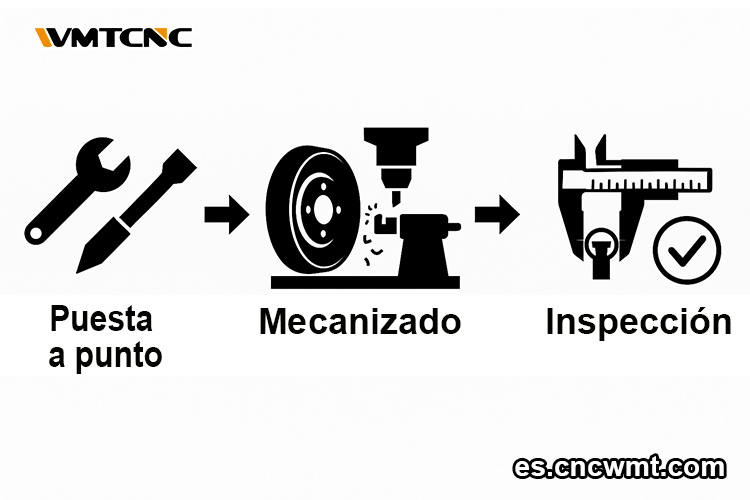

Configuración del Equipo

Herramientas: Seleccione una herramienta de acabado adecuada para hierro fundido y fíjela firmemente.

Parámetros: Ajuste la velocidad de avance y la profundidad de corte adecuadas. Hágalo según el estado del tambor de freno. Siga el principio de “pequeñas cantidades varias veces”. Así evita el sobrecalentamiento y las vibraciones. Estos problemas aparecen con un corte excesivo en una sola pasada.

Soporte de equipos: Las máquinas herramienta modernas, como el torno para tambores de freno WMTCNC, están equipadas con una interfaz de control intuitiva, lo que permite un ajuste más preciso de los parámetros y reduce la complejidad operativa.

Proceso de Mecanizado

Después de poner en marcha la máquina herramienta, supervise continuamente lo siguiente:

Funcionamiento normal: Se producen virutas continuas en forma de espiral y el sonido es uniforme.

Señales anormales: Ruidos agudos, patrones irregulares, que suelen indicar herramientas desafiladas, sujeción floja o corte excesivo.

El objetivo es conseguir una superficie de fricción lisa y uniforme.

Limpieza e Inspección Final

Limpie todas las virutas metálicas del tambor utilizando aire comprimido o un cepillo.

Vuelva a medir el diámetro interior e inspeccione el acabado de la superficie para asegurarse de que cumple las especificaciones del fabricante.

3. Problemas Comunes y Soluciones

Marcas de castañeteo: Desgaste de la herramienta o volumen de corte excesivo → Sustituir la herramienta, reducir el avance y la profundidad de corte.

Desviación Dimensional: Causada normalmente por una medición inexacta o una precisión insuficiente de la máquina herramienta → Recalibre o sustituya el equipo.

Sobrecalentamiento de la superficie y pavonado: Carga de corte excesiva → Realice varios cortes y controle la temperatura.

Las máquinas de husillo de alta rigidez y precisión (como la serie WMTCNC) pueden suprimir eficazmente las vibraciones y garantizar la consistencia del procesamiento.

4. Signos de Desgaste del Tambores de Freno y Recomendaciones de Sustitución

Además del tratamiento, los usuarios también deben controlar si el tambor de freno ha alcanzado su vida útil máxima:

Ruido de frenado: Sonidos de fricción o chirridos procedentes del eje trasero.

Aflojamiento del freno de estacionamiento: El freno de estacionamiento no puede bloquear con seguridad el vehículo.

Disminución del rendimiento de frenado: Aumento de la distancia de frenado y frenado inestable.

Vibración del pedal: Los tambores desiguales o deformados pueden provocar vibraciones en el pedal.

Si se produce cualquiera de las condiciones anteriores y el diámetro del tambor de freno está por debajo del límite permitido, se debe realizar la sustitución inmediatamente en lugar de continuar con el mecanizado.

5. Comparación de Frenos de tambor y frenos de disco (Frenos de tambor vs. Frenos de disco)

Ventajas de los frenos de tambor Larga vida útil, bajo coste de fabricación y doble función como freno de estacionamiento.

Ventajas de los frenos de disco: Excelente disipación del calor, rendimiento de frenado lineal superior y aplicación generalizada tanto en ejes delanteros como traseros.

Por ello, ambos se utilizan habitualmente en los vehículos modernos.

Conclusión

El mandrinado de tambores de freno es un proceso sistemático. Incluye inspección, limpieza, sujeción, ajuste de parámetros, corte preciso e inspección final. Una ejecución adecuada restaura el rendimiento de frenado. También prolonga la vida útil a bajo coste. Para los talleres de reparación, conviene invertir en un torno estable para tambores de freno. Debe ser fácil de manejar, como los productos WMTCNC. Esta elección mejora la profesionalidad y aumenta la eficacia del servicio.