Introducción

Tornos tradicionales frente a tornos CNC

La máquina herramienta básica que gira la pieza contra una herramienta de corte fija se denomina torno. Los tornos convencionales (manuales) son los más adecuados para trabajos puntuales o de bajo volumen, ya que dependen de la habilidad del operario para controlar la alimentación y el posicionamiento de la herramienta. Por otro lado, los tornos CNC ofrecen una mayor repetibilidad para piezas de complejidad media, ya que automatizan el movimiento de la herramienta y el control del husillo mediante instrucciones preprogramadas.

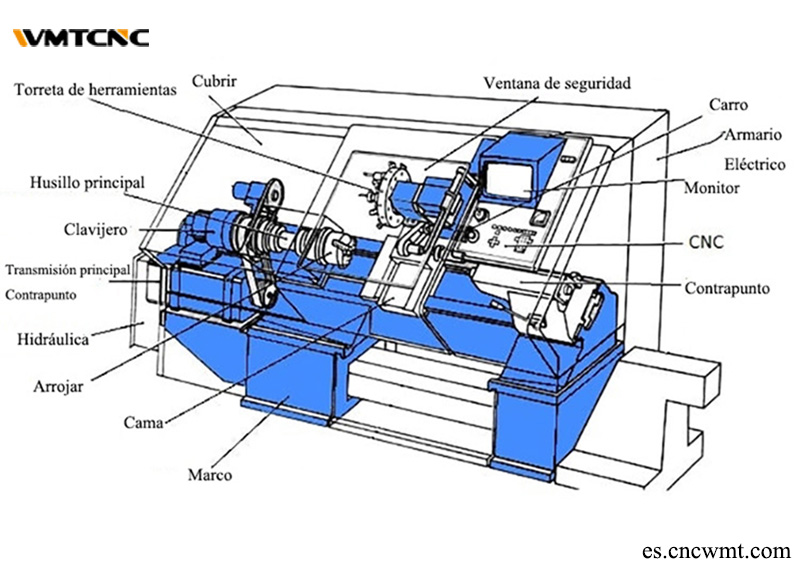

Componentes básicos

Independientemente de si son manuales o CNC, todos los tornos comparten elementos clave:

- Cabezal y husillo: alberga el motor y hace girar la pieza de trabajo.

- Contrapunto: Soporta piezas largas y permite el taladrado.

- Cama y carro: Guían la herramienta en las direcciones axial (eje Z) y radial (eje X).

- Mandril y portaherramientas: fijan la pieza de trabajo y las herramientas de corte.

Estos dos ejes (X y Z) definen el movimiento de un torno, limitándolo a formas cilíndricas y cortes simples en caras.

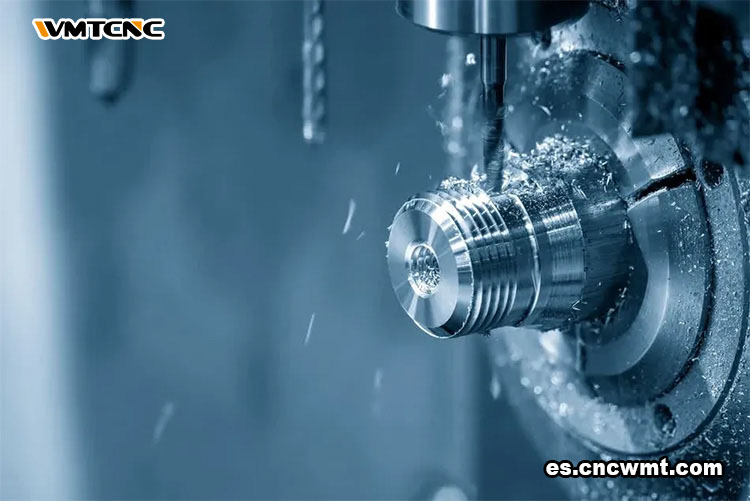

¿Qué es un centro de torneado?

Funciones avanzadas y automatización

Las herramientas motorizadas, los cambiadores automáticos de herramientas y el movimiento multieje de un centro de torneado elevan el concepto de torno. Muchas máquinas incorporan un eje Y (fresado radial) y un eje C (indexación rotativa) además de los movimientos X y Z, lo que permite crear geometrías complejas en una sola configuración. Con los husillos de herramientas motorizadas, se eliminan las operaciones secundarias, ya que se puede fresar, taladrar o roscar mientras el husillo principal sujeta la pieza.

Tipos de centros de torneado

- Centros de torneado horizontales: el eje del husillo es horizontal, lo que facilita la eliminación de virutas por gravedad. Ideales para ejes y piezas largas.

- Centros de torneado verticales: la pieza de trabajo se monta horizontalmente y el husillo es vertical. Adecuados para piezas pesadas de gran diámetro, como engranajes.

- Tornos de estilo suizo: el material se desliza a través de un casquillo guía para obtener piezas pequeñas y de gran precisión. A menudo se clasifican como centros de torneado debido a sus herramientas motorizadas y sus capacidades multieje.

Diferencias clave

Movimiento y multifuncionalidad

| Característica | Torno | Centro de torneado |

|---|---|---|

| Ejes de movimiento | X y Z | X, Z, más ejes Y y/o C |

| Herramientas motorizadas | Cambio de herramienta poco frecuente o manual | Estándar; fresado/taladrado sobre la marcha |

| Cambio de herramienta | Manual o torreta simple | Cambiador automático de herramientas (ATC) |

| Operaciones por configuración | Torneado, refrentado, taladrado simple | Torneado, fresado, taladrado, roscado |

Productividad y tiempo de ciclo

Al unir torneado, fresado y taladrado en una sola configuración, los centros de torneado reducen el tiempo de ciclo. En tornos, las transferencias para operaciones secundarias aumentan manipulación y riesgo de errores de alineación.

Coste y mantenimiento

- Inversión inicial: los tornos son menos costosos inicialmente; un torno CNC básico puede costar un tercio de un centro de torneado comparable.

- Costes operativos: más elevados con los centros de torneado (energía, mantenimiento), pero compensados por el ahorro de mano de obra y el mayor rendimiento en tiradas de gran volumen.

- Requisitos de cualificación: los tornos manuales requieren operarios altamente cualificados; los centros de torneado requieren conocimientos de programación CNC y planificación de procesos.

Aplicaciones y casos de uso

- Tornos: Prototipos, trabajos de reparación, proyectos de aficionados, ejes simples, bujes.

- Centros de torneado: componentes de automoción (levas, cigüeñales), accesorios para la industria aeroespacial, implantes médicos, piezas para sistemas hidráulicos, prototipos de alta precisión.

Conclusión

El presupuesto, el volumen y la complejidad son factores que influyen en la decisión entre un torno y un centro de torneado. Un torno sigue siendo una herramienta rentable si se producen piezas cilíndricas sencillas en pequeñas cantidades con poca automatización. Un centro de torneado es ideal para alta precisión y multitarea donde tiempo, repetibilidad y complejidad son clave.

En la fabricación actual, puede maximizar eficiencia, mantener tolerancias estrictas y seguir competitivo conociendo fortalezas de cada máquina.