Los tornos CNC han cambiado totalmente nuestra forma de hacer las cosas al ser superprecisos y automatizados. Son increíbles para cortar, dar forma y acabado a metales, plásticos y materiales compuestos. Este artículo explica cómo funcionan, los principales procesos técnicos, cómo se utilizan en distintos sectores y hasta qué punto son mejores que los equipos antiguos.

¿Qué es una máquina de torno CNC?

Un torno CNC es una máquina herramienta de varios ejes controlada por un sistema de control numérico por ordenador (CNC). Se utiliza para fabricar piezas de rotación simétrica con un alto nivel de precisión. Su principal característica es que puede realizar automáticamente procesos complejos como torneado, taladrado y roscado, y puede hacerlo con una precisión de micras.

¿Cómo funciona una máquina de torno CNC?

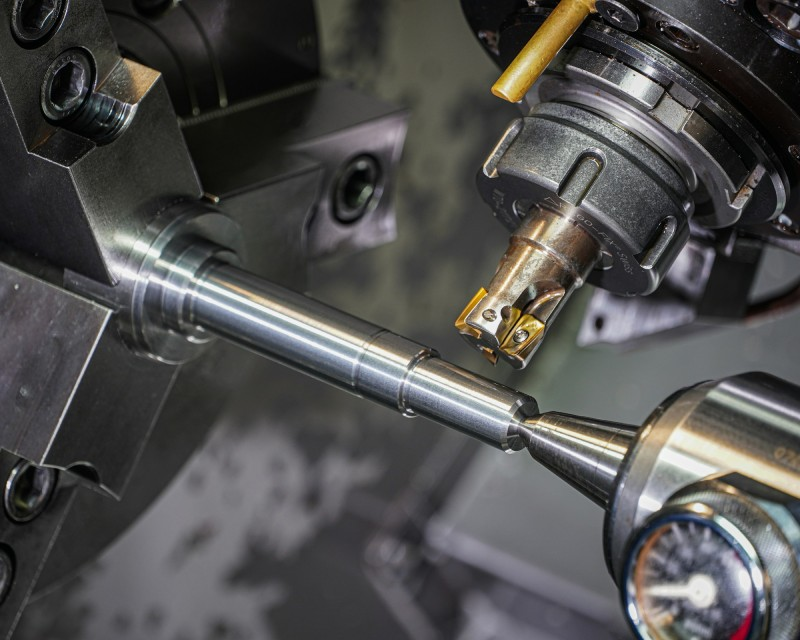

En un torno CNC, la pieza de trabajo se sujeta firmemente en un mandril y el husillo la hace girar. Una herramienta de corte montada en un portaherramientas se mueve a lo largo de ejes específicos (normalmente X, Y y Z) para eliminar material de la pieza de trabajo. El movimiento de la herramienta se controla mediante un control CNC que lee las instrucciones de un programa g-code.

El código g especifica el movimiento, la velocidad y la profundidad de la herramienta para cada operación. Una vez cargado el programa, la máquina puede realizar automáticamente operaciones de torneado, taladrado, roscado y moleteado basadas en el diseño de la pieza. Este proceso automatizado proporciona resultados uniformes, reduce la duración de los ciclos y minimiza los errores humanos.

Operaciones clave en el mecanizado con torno CNC

Lista de parámetros del proceso de mecanizado de precisión

| Tipo de proceso | Descripción técnica | Norma de precisión |

| Torneado cilíndrico | Eliminación de material de la cara exterior de la pieza para formar un cilindro | Error de redondez≤0,005mm |

| Mecanizado frontal | Creación de un plano de referencia perpendicular al eje | Error de planitud≤0,01mm |

| Perforación profunda | Mecanizado de agujeros de precisión con una relación L/D > 20:1 | Error de coaxialidad≤Φ0,02mm |

| Hilos con forma | Torneado de rosca trapezoidal/serrada | Error de paso≤0,005mm |

| Moleteado | Superficie con relieve para mejorar la fricción de agarre | Tolerancia de profundidad del patrón ±0,02 mm |

| Corte y moldeado | El corte de precisión garantiza una rugosidad de sección de Ra1,6μm o inferior | Tolerancia de longitud ±0,01 mm |

Puede realizar estas operaciones una tras otra o todas al mismo tiempo, lo que significa que el torno CNC puede fabricar todo tipo de piezas, desde cilindros sencillos a otros más complicados.

¿Cuáles son los componentes clave de una máquina de torno CNC?

Para entender lo bien que funcionan los tornos CNC y lo útiles que son, es importante comprender las piezas clave que los hacen tan precisos y automáticos:

Cabezal: Sujeta el husillo y acciona la pieza. Contiene el motor y los engranajes que proporcionan el par necesario para las distintas operaciones.

Contrapunto: Proporciona soporte adicional para piezas más largas para garantizar la estabilidad durante el mecanizado.

Portaherramientas: Parte de la máquina herramienta que sujeta el portaherramientas y lo desplaza a lo largo de la bancada, guiando la herramienta para garantizar la precisión.

Apoyo de la herramienta: Mantiene la herramienta en su lugar y puede girarse para adaptarse a diferentes ángulos de herramienta para diferentes operaciones.

Mandril: Mecanismo que sujeta la pieza de trabajo mientras gira.

Bancada: El bastidor principal de la máquina que proporciona soporte estructural para el cabezal, el contrapunto y el bastidor, a la vez que reduce las vibraciones para mantener la precisión.

Cada pieza es realmente importante para garantizar que los tornos CNC funcionen sin problemas y mantengan la precisión y consistencia necesarias para una producción de primera categoría.

Principales ventajas de los tornos CNC frente a los tornos tradicionales

1. Revolución de precisión

En comparación con el torno tradicional, la precisión de mecanizado mejora considerablemente

Ejemplo: Torneado de clavos óseos médicos, tolerancia de diámetro ±0,003 mm

2. Salto de eficiencia

El mecanizado compuesto reduce el número de tiempos de sujeción (la concentración del proceso aumenta un 70%)

Datos: Ciclo de mecanizado de un árbol de levas de automoción reducido a 4 minutos/pieza

3. Avances en procesos complejos

Posibilidad de girar secciones transversales no circulares (elipse/polígono)

Ejemplo: Moldeo en una sola operación de guías moldeadas para el cuerpo de una válvula hidráulica de avión

4. Producción inteligente

Equipada con sistema de medición en línea para compensar automáticamente el desgaste de la herramienta.

La interfaz IoT permite supervisar en tiempo real la OEE de los equipos

5. Adaptabilidad de los materiales

Rango de dureza del material mecanizable HRC20-65 (tecnología de torneado duro)

Las configuraciones especiales permiten el mecanizado de materiales frágiles como el grafito o la cerámica.

6. Ahorro de energía y protección del medio ambiente

El consumo de energía del servomotor se reduce considerablemente

El sistema de micro lubricación (MQL) reduce el consumo de fluido de corte

7. Fabricación flexible

Tecnología de cambio rápido (cambio de programa en minutos)

Admite la producción de lotes pequeños, multivariedad y líneas mixtas

Mapa de aplicaciones de la industria clave

|

Sectores industriales |

Componentes típicos |

Retos técnicos |

Soluciones |

|

Fabricación de automóviles |

Eje de transmisión |

Torneado en duro de una capa carburada (HRC 58-62) |

Herramientas CBN + tecnología de refrigeración de alta presión |

|

Aeroespacial |

Disco de turbina del motor |

Torneado de una aleación de alta temperatura (Inconel 718) |

Herramientas cerámicas + sistema de refrigeración del aceite a temperatura constante |

|

Equipamiento médico |

Bola de articulación artificial |

Torneado espejo de una aleación de titanio (Ti6Al4V) |

Herramientas PCD + compensación del error térmico del husillo |

|

Comunicaciones electrónicas |

Conector de radiofrecuencia 5G |

Prevención de la deformación de piezas de latón de paredes finas (espesor de pared de 0,2 mm) |

Sujeción hidráulica + optimización de la trayectoria de la herramienta de baja fuerza de corte |

|

Equipamiento energético |

Rodete de bomba principal de energía nuclear |

Torneado y fresado combinados de un acero inoxidable dúplex |

Centros de torneado y fresado + sistema portaherramientas antivibración |

Torno CNC vs. Torno manual: Una comparación

|

Indicadores |

Torno CNC |

Torno convencional |

|

Precisión de mecanizado |

IT5-IT6 |

IT8-IT10 |

|

Velocidad del cabezal |

50-5000rpm (husillo eléctrico hasta 20000rpm) |

50-2000rpm (caja de cambios mecánica) |

|

Grado de automatización |

Totalmente automático (incluida la carga y descarga automáticas) |

Funcionamiento totalmente manual |

|

Requisitos del operador |

Una persona gestiona varias máquinas |

Cada uno requiere un técnico especializado |

|

Coste de la modificación |

Sólo hay que modificar el programa (cero cambios en el molde físico) |

Sustitución de accesorios/herramientas necesaria (2-4 horas) |

Los tornos CNC están llevando la fabricación de precisión a una nueva era al combinar tecnología digital e inteligencia. Son muy buenos en el mecanizado de piezas complejas, son muy estables en la producción en masa y se pueden utilizar con muchos materiales diferentes. Todo ello las convierte en la pieza más importante para fabricar máquinas de gama alta. Con la ayuda de la inteligencia artificial y el Internet de las cosas, los tornos CNC seguirán haciéndose más inteligentes y respetuosos con el medio ambiente.

Formulario: Aplicaciones clave de las máquinas de torno CNC

| Industria | Aplicaciones comunes |

|---|---|

| Automoción | Engranajes, ejes, pistones |

| Aeroespacial | Álabes de turbina, ejes de motor, trenes de aterrizaje |

| Médico | Instrumentos quirúrgicos, implantes, prótesis |

| Electrónica | Conectores, cajas, carcasas |

| Petróleo y gas | Cuerpos de válvulas, tubos, barras de perforación |