Introducción

La evolución de la fabricación sustractiva

Los pioneros de la metalurgia han buscado una precisión y un rendimiento cada vez mayores desde el inicio de la Revolución Industrial. La fabricación sustractiva se transformó con la introducción del control numérico por ordenador (CNC) en la segunda mitad del siglo XX, lo que permitió producir geometrías complejas y una precisión repetible que eran imposibles con las técnicas manuales. En la actualidad, la innovación se ve impulsada por las taladradoras y fresadoras CNC en los sectores de la carpintería a medida, la automoción, la aeronáutica y la medicina.

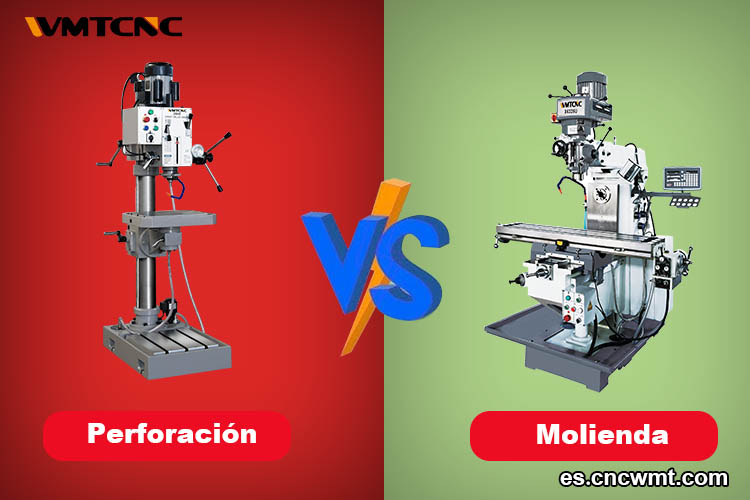

¿Por qué comparar el taladrado y el fresado?

A pesar de que ambos procesos eliminan material, su movimiento, su equipo y sus aplicaciones son muy diferentes. El tiempo de ciclo, el acabado de la superficie, las tolerancias y el coste total se ven afectados por la elección del proceso. Los fabricantes pueden adaptar mejor las inversiones en equipos a los objetivos de producción y a las especificaciones de los productos cuando conocen a fondo las diferencias entre el taladrado y el fresado.

Conceptos básicos

Mecánica y herramientas de perforación

Para perforar agujeros cilíndricos, una broca de un solo punto se mueve axialmente, es decir, hacia arriba y hacia abajo. Las taladradoras son sencillas: la broca se guía mediante una mesa y una columna fijas. Se utiliza un régimen de revoluciones bajo (normalmente inferior a 2000 rpm) para preservar el par y evitar roturas. Entre las docenas de geometrías disponibles se encuentran las brocas helicoidales, de punta dividida y de punta plana, cada una de ellas adaptada a un material y un tamaño de agujero concretos. Por ejemplo, las taladradoras de banco tienen un tamaño reducido y una capacidad de profundidad de 2 a 3 pulgadas.

Mecánica y herramientas de fresado de extremos

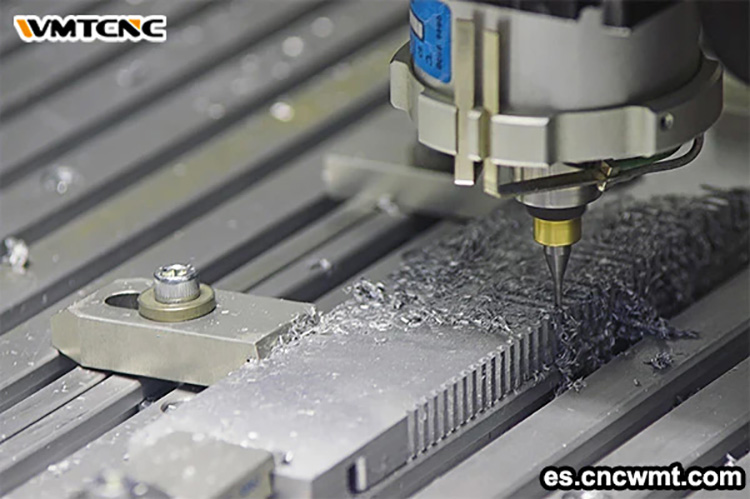

En el fresado de extremos se utilizan cortadores de múltiples filos (fresas) que pueden contornear, sumergirse y cortar periféricamente. Las fresas tienen diversas formas, entre ellas la forma de barril para moldes complejos, la forma de bola para curvas 3D y la forma cuadrada para superficies planas.

Con hasta 16 canales que se acoplan de forma intermitente al material, la velocidad de corte se dispara (5000-24 000 rpm), lo que produce acabados superficiales más finos y mayores tasas de eliminación de material. Las mesas de la máquina, que se mueven en los ejes X, Y, Z y en centros de 5 ejes, así como en rotación B/C, permiten realizar trayectorias complejas.

Comparación lado a lado

| Característica | Taladrado | Fresado de remates |

|---|---|---|

| Movimiento principal | Perforación axial | Axial + radial (profundización y transversal) |

| Velocidad del husillo | Bajas RPM (≤2000) | Altas RPM (5000–24 000) |

| Ejes | 1 eje principal | 3–5 ejes (hasta 12 en centros avanzados) |

| Precisión | ~±0,1 mm | ±0,01 mm o superior |

| Remoción de material | Inferior (corte de un solo punto) | Más alto (corte simultáneo de múltiples filos) |

| Uso típico | Agujeros para fijaciones y pasadores | Ranuras, contornos, perfiles 3D |

| Costo de la máquina | Menor inversión, tamaño compacto | Mayor inversión de capital, mayor espacio ocupado |

Consideraciones avanzadas

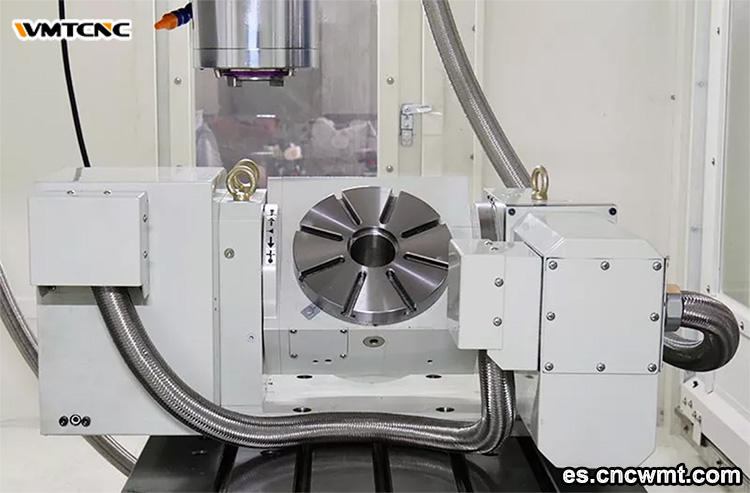

Mecanizado multieje y estrategias de alta velocidad

Las máquinas de 5 ejes son necesarias para cortar en ángulos, como en rebajes o álabes de turbina. Al inclinarse y girar para mantener un acoplamiento óptimo de la herramienta, las fresas en centros de 5 ejes pueden minimizar los ajustes y la fijación. Para obtener mejores acabados en aluminio y composites, las técnicas de mecanizado de alta velocidad (HSM) utilizan cortes más ligeros a velocidades extremadamente altas.

Programación CAM y optimización de la trayectoria de la herramienta

Para los patrones de agujeros, las taladradoras suelen emplear indexación manual o código G simple. Por otro lado, los trabajos de fresado requieren un software CAM complejo con limpieza adaptativa, programación paramétrica, detección de colisiones y trayectorias trocoidales. Para prolongar la vida útil de la herramienta y reducir el ciclo, las suites CAM optimizan avance y carga automáticamente.

Elegir el proceso adecuado

Necesidades de volumen de producción y precisión

- Agujeros de gran volumen: Las taladradoras de columna o las taladradoras CNC destacan en la realización de agujeros repetitivos con una configuración mínima.

- Geometría compleja: El fresado con fresas de extremo en fresadoras CNC o centros de mecanizado es indispensable para moldes, implantes médicos y componentes aeroespaciales que requieren tolerancias estrictas.

Conclusión

En el mecanizado CNC, el fresado y el taladrado tienen funciones diferentes pero complementarias. Las fresas y las fresadoras CNC ofrecen una versatilidad sin igual para ranuras, contornos y geometrías 3D complejas, mientras que las taladradoras destacan en la realización eficaz de agujeros y operaciones secundarias.Los fabricantes pueden usar ambos procesos estratégicamente para aumentar productividad, calidad y retorno, comprendiendo movimientos, herramientas, costes y precisión.