With the widespread adoption of multi-tasking machining centers, gear manufacturing is gradually shifting from dedicated machine tools to universal CNC platforms. Siemens CNC systems leverage their unique “software coupling” capability to eliminate dependence on traditional mechanical gearboxes, creating a flexible “electronic gearbox.” This functionality enables engineers to simulate and validate gear hobbing processes in a virtual environment, preemptively verifying motion logic correctness. It reduces trial-cutting risks, shortens process development cycles, and underscores the unique value of Siemens systems in digital manufacturing.

Principios Básicos y Marco del Sistema

La clave del tallado de engranajes reside en el movimiento generador: el eje de rotación de la pieza de trabajo (eje C) y el eje de la herramienta (eje B) deben mantener una relación de velocidad fija.

Fórmula:

Relación de velocidad = Número de dientes de la pieza de trabajo / Número de dientes de la fresa de tallado

Simultáneamente, los ejes lineales X/Y/Z se encargan del ajuste de la posición y del control de avance.

La ventaja del sistema Siemens reside en su capacidad para vincular estrictamente canales y ejes que, de otro modo, serían independientes mediante «comandos acoplados». Por ejemplo:

Canal 1: controla los ejes lineales (X/Y/Z);

Canal 2: controla los ejes rotativos (eje C y eje B) y establece relaciones de relación de velocidad.

Este mecanismo de «caja de cambios electrónica», definido exclusivamente por software, es precisamente lo que distingue a los sistemas Siemens.

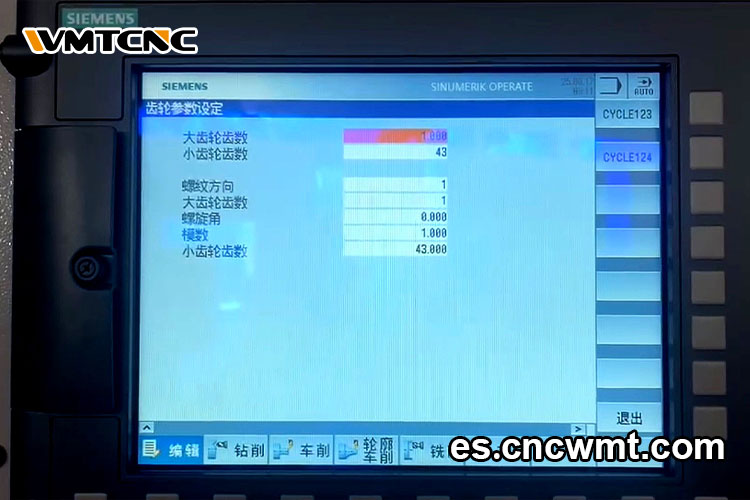

Tabla: Relaciones cinemáticas en el tallado de engranajes

| Tipo de eje | Descripción de la función | Ejemplo de configuración |

|---|---|---|

| Ejes X/Y/Z | Ajuste de posición y avance de corte | Posicionamiento de la herramienta, avance y retroceso |

| Eje de rotación de la pieza C | Husillo, referencia para determinar el número de dientes | Con el número de dientes como parámetro |

| Eje de la herramienta B | La fresa madre (cortador de engranajes) gira, estableciendo la relación de engranaje | Con el número de aristas de corte como parámetro |

Proceso de Implantación de la Validación de Simulaciones

Una característica exclusiva de los sistemas Siemens es su capacidad para lograr rápidamente una sincronización de alta precisión entre ejes mediante software. En la validación virtual, los ingenieros suelen seguir estos pasos:

Modelado Virtual

Construir un centro de mecanizado virtual utilizando plataformas como SinuTrain, definiendo ejes lineales y ejes rotativos.

Configuración Lógica

Establezca el eje de la pieza de trabajo como el husillo y utilice la función de acoplamiento para mantener la sincronización de la relación de velocidad con el eje de la herramienta.

Programación y Funcionamiento

Dentro del programa, los sencillos comandos de acoplamiento permiten la ejecución de la siguiente lógica: “Posicionamiento → Activar acoplamiento → Corte sincronizado → Liberar acoplamiento → Retirar herramienta”

Supervisión y Verificación

Mediante animación 3D y supervisión de la curva de velocidad, se confirma que se mantiene la relación constante entre el eje de la fresa y el eje de la pieza de trabajo en todo momento, y que la trayectoria del movimiento cumple con el principio de tallado de engranajes.

La capacidad de esta «caja de cambios de software» es precisamente lo que diferencia a los sistemas de Siemens de otras plataformas.

Resultados y Discusión

Los resultados de la simulación indican que el proceso de mecanizado virtual se desarrolló sin problemas y sin alarmas anormales. La relación constante de velocidad del husillo durante todo el proceso valida la corrección de la lógica de acoplamiento.

Ventajas

Riesgo cero: verifique la lógica del programa en un entorno virtual.

Alta eficiencia: reduzca significativamente los ciclos de depuración y corte de prueba in situ.

Bajo coste: minimice la dependencia de máquinas herramienta y herramientas de corte físicas.

Limitaciones

Los resultados de la simulación dependen de la precisión del modelo y no pueden tener en cuenta completamente las fuerzas de corte y los errores estructurales. La depuración del servo, la compensación del juego y la optimización de los parámetros de corte siguen siendo necesarias durante la aplicación práctica.

Conclusión

Aprovechando las capacidades de acoplamiento de los sistemas CNC de Siemens, los centros de mecanizado pueden simular operaciones de fresado de engranajes de alta precisión en un entorno virtual. Este concepto de “caja de cambios electrónica” supera las limitaciones estructurales mecánicas, lo que permite validar procesos complejos a nivel de software. No solo reduce los riesgos de los cortes de prueba, sino que también acorta significativamente los ciclos de desarrollo de los procesos, lo que lo convierte en un puente vital para la fabricación digital.

A través de su enfoque “primero virtual, luego real”, el sistema de Siemens demuestra ventajas únicas que lo diferencian de otras plataformas CNC, sentando una base sólida para la flexibilidad y la eficiencia en la fabricación inteligente.