¿Qué es una fresadora? Definición y concepto básico

Las fresadoras son herramientas fundamentales en la fabricación, ya que cortan, moldean y dan forma a piezas de trabajo para convertirlas en componentes de precisión mediante cortadores giratorios. En esencia, una fresadora elimina material de una pieza fija mediante herramientas de corte giratorias, lo que constituye un ejemplo clásico de fabricación sustractiva.

Explicación de la fabricación sustractiva

El fresado consiste en eliminar material de una pieza de trabajo utilizando una cuchilla giratoria con múltiples dientes. A diferencia de los métodos aditivos, como la impresión 3D, el fresado consiste en tallar metal, plástico, madera o composites para obtener la forma deseada.

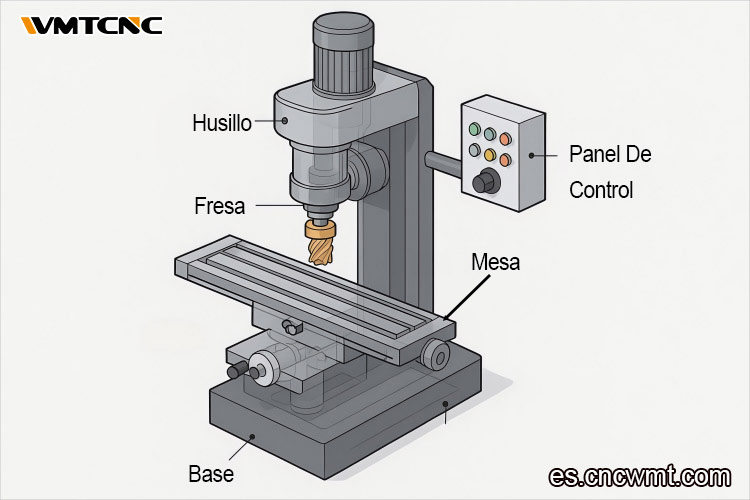

Componentes esenciales de una fresadora

Una fresadora consta de varios componentes críticos, cada uno de los cuales desempeña un papel fundamental para garantizar la precisión, la rigidez y la versatilidad durante el proceso de mecanizado. A continuación se detallan las partes esenciales:

Base: fundamento de la máquina

La base es el fundamento de la máquina y suele estar fabricada en hierro fundido de alta resistencia. Soporta toda la estructura de la fresadora y absorbe las vibraciones durante el funcionamiento, lo que es fundamental para la estabilidad y la precisión.

Columna: soporte vertical y guía mecánica

Montada verticalmente sobre la base, la columna sostiene el cabezal y el husillo de la máquina. Aloja el motor de accionamiento y los mecanismos de engranajes, proporcionando soporte vertical y una alineación precisa para otros componentes móviles.

Rodilla: movimiento vertical

Situada encima de la columna, la rodilla es una pieza móvil que soporta la bancada y la mesa de trabajo. Se desplaza verticalmente a lo largo de la columna para ajustar la profundidad de corte de manera eficiente.

Bancada: desplazamiento en el eje Y

Colocada sobre la rodilla, la bancada proporciona el movimiento horizontal del eje Y. También sirve de soporte para la mesa de trabajo, garantizando un movimiento suave, preciso y estable durante el mecanizado.

Mesa de trabajo: sujeción y desplazamiento de la pieza

La mesa de trabajo es el área donde se fija la pieza mediante tornillos de banco o accesorios. Puede moverse generalmente a lo largo del eje X (izquierda y derecha) y, en algunos modelos, también sobre el eje Y. Algunas mesas avanzadas incluyen movimientos giratorios o basculantes, lo que amplía las capacidades de mecanizado.

Husillo: elemento clave de corte

El husillo es uno de los componentes más importantes de la fresadora, ya que hace girar la herramienta de corte a altas velocidades. Está accionado por un motor y alojado en el cabezal. Los rodamientos de alta precisión aseguran un bajo descentramiento, mejorando la calidad del corte.

Árbol: exclusivo de fresadoras horizontales

Utilizado principalmente en fresadoras horizontales, el árbol sostiene la herramienta de corte y está soportado tanto por el husillo como por el brazo superior. Su estructura garantiza rigidez y estabilidad durante los cortes pesados.

Brazo superior o pistón: soporte adicional

Presente en fresadoras horizontales y en algunas fresadoras de torreta, el brazo superior proporciona rigidez adicional al sostener el eje. En las fresadoras de torreta, el pistón permite que el cabezal se desplace hacia delante y hacia atrás, ampliando el rango de movimiento.

Cabezal: versatilidad angular

El cabezal alberga el husillo, los cojinetes y los engranajes. En las fresadoras verticales, el cabezal suele ser inclinable, lo que permite realizar cortes en ángulo y aumentar la versatilidad del mecanizado.

Panel de control: interfaz de operación

En las máquinas CNC modernas, el panel de control permite al operador introducir código G, configurar parámetros y supervisar todo el proceso de mecanizado. En las máquinas manuales, se utilizan volantes y palancas para el control físico de los ejes y la herramienta.

Todos estos componentes deben funcionar en armonía para lograr resultados de fresado precisos y repetibles, especialmente cuando se trabaja con geometrías complejas o tolerancias estrictas.

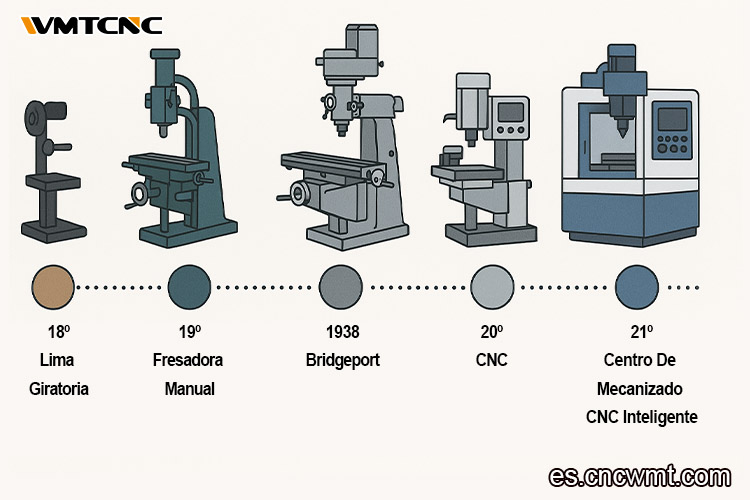

Historia y evolución

El fresado se originó a partir de las técnicas de limado rotativo a finales del siglo XVIII y evolucionó rápidamente hasta convertirse en auténticas fresadoras a principios del siglo XIX. Eli Whitney y otros industriales pioneros las utilizaron para producir piezas intercambiables. Innovaciones clave:

- Las primeras fresadoras universales (alrededor de 1862) permitieron el movimiento multieje.

- La fresadora de torreta Bridgeport, introducida en 1938, impulsó el auge de la fresado manual moderno.

- En la década de 1960 se introdujo el control NC y CNC, que transformó las fresadoras en centros de mecanizado con cambiadores de herramientas y cerramientos.

Cómo funciona una fresadora

El proceso de fresado: ejes y movimientos

El fresado da forma a una pieza de trabajo mediante la eliminación sistemática de material con una herramienta de corte giratoria. Para comprender cómo funcionan las fresadoras, es fundamental conocer los diferentes tipos de movimiento:

1. Movimiento central en las fresadoras

- Rotación del husillo (acción de corte): La herramienta de corte, que se sujeta en el husillo, gira a alta velocidad. Este movimiento giratorio realiza la acción de corte cuando entra en contacto con la pieza de trabajo. Las velocidades del husillo pueden oscilar entre unos pocos cientos y decenas de miles de RPM, dependiendo del material y la operación.

- Movimiento del eje Z (avance vertical): El eje Z controla el movimiento vertical de la herramienta o de la mesa de trabajo, dependiendo del tipo de máquina. Esto determina la profundidad de corte por pasada y es esencial para los cortes en profundidad y el contorneado 3D.

- Movimiento de los ejes X e Y (avance horizontal):

Eje X: mueve la mesa hacia la izquierda o hacia la derecha en relación con el husillo.

Eje Y: mueve la mesa hacia delante y hacia atrás.

Estos movimientos lineales determinan la trayectoria de la herramienta para operaciones de contorneado, embutido, ranurado o perfilado.

2. Ejes avanzados en el fresado CNC

- Ejes rotativos (A, B y C): Las máquinas CNC avanzadas disponen de ejes rotativos adicionales.

El eje A permite la rotación alrededor del eje X. Por su parte, el eje B gira en torno al eje Y. Finalmente, el eje C realiza la rotación alrededor del eje Z.

Estos ejes permiten que la herramienta o la pieza gire, lo que facilita la creación de geometrías más complejas y el mecanizado de múltiples superficies sin necesidad de reposicionamiento.

- Movimientos combinados: Las fresadoras realizan movimientos coordinados en varios ejes, ya sea de forma manual o automática, con el fin de seguir trayectorias complejas. Los sistemas CNC pueden interpolar simultáneamente estos movimientos, lo que permite crear superficies de forma libre y formas 3D complejas.

3. Parámetros clave que afectan al fresado

- La velocidad de avance (la velocidad a la que se mueve la herramienta con respecto a la pieza de trabajo) y la velocidad del husillo (RPM) son variables clave del proceso. Deben optimizarse para evitar el desgaste de la herramienta, las vibraciones o el sobrecalentamiento.

La combinación de movimientos rotativos y lineales hace que las fresadoras sean increíblemente flexibles, lo que les permite producir desde simples ranuras hasta complejos componentes aeroespaciales de 5 ejes.

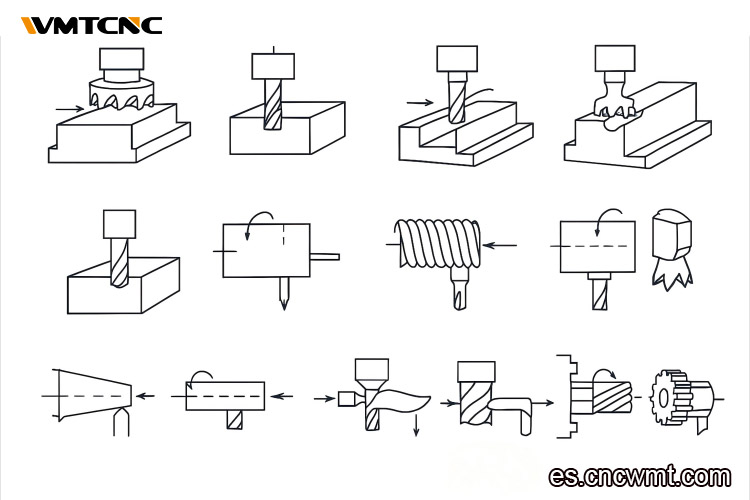

Operaciones comunes en el fresado

Las fresadoras se encuentran entre las herramientas más versátiles de cualquier taller mecánico y son capaces de realizar una amplia gama de operaciones de mecanizado. A continuación se enumeran las operaciones más comunes:

1. Operaciones en superficies y caras

- Fresado de caras: se mecaniza una superficie plana perpendicular al eje del husillo. Este proceso utiliza una herramienta ancha y plana con múltiples insertos que barre la cara de la pieza, lo que es ideal para crear superficies planas y lisas.

- Fresado de extremos: utiliza una herramienta con filos en los extremos y los lados para cortar ranuras, rebordes y cavidades. Las fresas de extremos tienen diversas formas, como planas, con punta esférica y con radio de esquina, para diferentes perfiles.

- Ranurado (fresado de ranuras): Se cortan ranuras rectas o chaveteros en la pieza utilizando fresas de extremo o fresas para ranuras en T. Las dimensiones y la profundidad de la ranura pueden variar en función de la geometría de la herramienta.

2. Operaciones de contorno y perfil

- Fresado de formas: El fresado de formas utiliza fresas con formas especiales para producir contornos irregulares, curvas o perfiles complejos, que se encuentran comúnmente en la fabricación de moldes y la producción de árboles de levas.

- Fresado de perfiles: La herramienta sigue una trayectoria definida para crear un contorno o forma externa. Es ideal para geometrías de piezas 2D y 2,5D.

- Biselado y desbarbado: Las fresas de bisel cortan los bordes biselados para eliminar las esquinas afiladas o preparar una pieza para la soldadura.

3. Operaciones internas y de cavidades

- Taladrado y mandrinado: Aunque no es su función principal, las fresadoras pueden realizar operaciones de taladrado y ampliación utilizando brocas helicoidales, barras de mandrinar o escariadores.

- Fresado de cavidades: consiste en eliminar un volumen de material del interior de la pieza. Los operarios suelen utilizar trayectorias en espiral o en zigzag para evitar dejar material sin cortar.

- Fresado por penetración: La fresa se introduce verticalmente en el material, lo que reduce la carga lateral y lo hace ideal para cavidades profundas o materiales duros.

- Fresado helicoidal: El fresado helicoidal corta roscas internas, ranuras o canales helicoidales, como los que se encuentran en tornillos y engranajes.

4. Tareas de mecanizado especializadas

- Corte de engranajes y estrías: consiste en formar los dientes de un engranaje o estría utilizando cortadores o fresas especiales.

Estas operaciones se pueden combinar en un único programa de piezas en el mecanizado CNC, lo que permite fabricar piezas complejas de forma eficiente con menos configuraciones.

Tipos de fresadoras

Según la orientación del husillo

| Tipo | Posición del husillo | Ideal para |

|---|---|---|

| Fresadora vertical | Vertical | Fresado frontal, taladrado, contorneado |

| Fresadora horizontal | Horizontal | Cortes pesados, ranurado mediante mandril |

| Fresadora de torreta | Vertical, giratoria | Versátil, operaciones de taller de herramientas |

| Fresadora universal | Convertible | Mecanizado complejo en múltiples planos |

Las fresadoras verticales predominan en la mayoría de los talleres debido a su versatilidad, mientras que las unidades horizontales destacan en cortes pesados con ranuras.

Por ejes y control

- Manual: control manual con configuraciones más sencillas.

- Asistido por DRO: manual más lectura digital.

- Controlado por trazador: guiado por plantillas de modelos.

- CNC (3-6 ejes): control automatizado. El CNC de 5 ejes se utiliza ampliamente en la industria aeroespacial.

Por estructura

- Tipo rodilla (por ejemplo, Bridgeport).

- Las fresadoras de bancada tienen una estructura rígida con un husillo móvil.

- Bastidor en C: uso intensivo y de alta precisión.

- Pórtico/columna móvil: mecanizado de piezas grandes.

- Los centros de mecanizado con ATC/APC y almacenes de herramientas automatizan secuencias complejas.

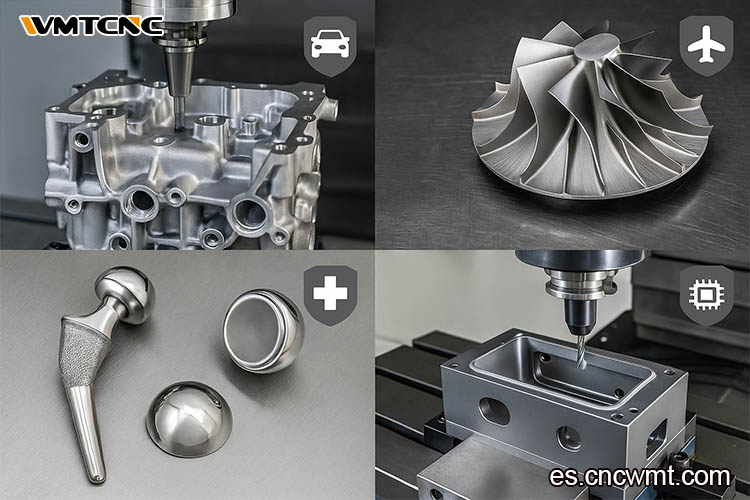

Aplicaciones e industrias

Las fresadoras son esenciales para procesos como la creación de superficies, la formación de ranuras para chavetas, la roscado y el tallado de engranajes. Se utilizan en una gran variedad de industrias, entre las que se incluyen:

- Automoción: bloques de motor, chasis y moldes.

- Aeroespacial: álabes de turbinas y piezas estructurales.

- Medicina: implantes, instrumentos quirúrgicos.

- Electrónica: aletas de refrigeración, carcasas.

- Energía: componentes de bombas, carcasas de turbinas.

- Carpintería: muebles y molduras.

Comparación del fresado con otras herramientas

| Característica | Fresadora | Torno | Taladro | Router |

|---|---|---|---|---|

| Forma de la pieza | Irregular, plana, contorneada | Redonda, cilíndrica | Agujeros axiales simples | Materiales blandos, patrones |

| Herramienta de corte | Rotativa multipunto | Herramienta de un solo punto | Broca | Fresa |

| Movimiento del eje | 3-6 ejes | Pieza giratoria | Solo eje Z | Profundidad limitada, materiales más blandos |

| Uso típico | Mecanizado complejo | Torneado, roscado | Taladrado | Tallado de madera/plástico |

El fresado ofrece una flexibilidad y complejidad superiores, pero a un coste y con unas necesidades de espacio mayores.

Tendencias emergentes en el fresado

La frontera del mecanizado CNC en 2025 está definida por:

- Automatización y robótica: reducción del trabajo manual mediante la carga y descarga integradas.

- IA e IoT: mantenimiento predictivo, optimización de rutas y supervisión de la calidad en tiempo real.

- Mecanizado multieje: creciente demanda de centros de 5-6 ejes.

- La fabricación híbrida combina procesos sustractivos y aditivos.

Estas tendencias harán que el mercado de las herramientas CNC crezca en torno a 22 000 millones de dólares entre 2025 y 2029, con una tasa de crecimiento anual del 5,4 %.

Guía de selección y factores de coste

La selección de la fresadora adecuada es una decisión fundamental que influye directamente en la productividad, la calidad del mecanizado y el retorno de la inversión. La selección debe basarse en requisitos operativos específicos, ya sea un laboratorio de I+D, un pequeño taller de fabricación o una planta de producción a gran escala.

Qué hay que tener en cuenta al elegir una fresadora

1. Tipo de control: manual o CNC

- Las fresadoras manuales son ideales para operaciones sencillas, aplicaciones de bajo presupuesto, prototipos y trabajos de reparación. Aunque ofrecen un mayor control al operador, requieren mucho tiempo y operarios cualificados.

- Las fresadoras CNC son las preferidas para la producción de piezas complejas, de gran volumen y alta precisión. La automatización CNC garantiza la consistencia, reduce los costes de mano de obra y minimiza los errores.

2. Número de ejes

- Máquinas de 3 ejes: ideales para operaciones básicas de contorneado, ranurado y superficiales. Son asequibles y suficientes para piezas planas.

- Máquinas de 4 ejes: añaden movimiento giratorio (normalmente el eje A) para piezas que requieren características angulares.

- Máquinas de 5 o 6 ejes: manejan geometrías complejas y muescas y reducen la necesidad de múltiples configuraciones. Son esenciales para las industrias aeroespacial, de fabricación de moldes y médica.

3. Tamaño de la pieza de trabajo y rango de desplazamiento

- Tenga en cuenta el tamaño de la mesa, la distancia de recorrido X/Y/Z y la capacidad de carga de la máquina.

- Las máquinas grandes de tipo pórtico o de columna móvil son más adecuadas para piezas pesadas o de gran tamaño, como las que se utilizan en los sectores aeroespacial o energético.

- Las fresadoras CNC compactas de sobremesa son ideales para prototipos más pequeños o para uso educativo.

4. Tipo de material

- Los metales duros, como el titanio, el Inconel y el acero para herramientas, requieren máquinas con:

– Husillos de mayor potencia.

– Mayor rigidez y amortiguación de vibraciones.

– Portaherramientas con mayor fuerza de sujeción.

- Los materiales más blandos, como el aluminio, el latón y el plástico, se pueden mecanizar con máquinas más económicas o menos rígidas.

5. Requisitos de precisión

- Evalúe la precisión y repetibilidad del posicionamiento de la máquina, que suelen medirse en micras.

- En industrias de alta precisión, como la de semiconductores, óptica y defensa, es esencial cumplir tolerancias estrictas, lo que a menudo requiere escalas lineales, compensación térmica y rigidez dinámica.

6. Capacidad de cambio de herramientas

Las máquinas con cambiadores automáticos de herramientas (ATC) y grandes almacenes de herramientas reducen el tiempo de inactividad y aumentan la productividad, especialmente en el caso de piezas que requieren múltiples operaciones.

7. Compatibilidad del software e integración CAM

Para una programación optimizada, las máquinas CNC deben ser compatibles con el código G estándar e integrarse perfectamente con software CAM como Fusion 360, Mastercam y Siemens NX.

8. Servicio, asistencia y potencial de actualización

- Asegúrese de que el fabricante o distribuidor ofrece:

– Asistencia posventa rápida.

– Disponibilidad de piezas de repuesto.

– Opciones de actualización, como cabezales de husillo, sistemas de sonda y mesas giratorias.

Rangos de precios habituales

El precio de una fresadora depende de varios factores, como el tamaño de la máquina, el sistema de control, el número de ejes, la potencia y el nivel de automatización. A continuación se ofrece un desglose general:

| Tipo de máquina | Rango de precios aproximado (USD) |

|---|---|

| Fresadora manual básica | $2000-5000 |

| Fresadora manual asistida por DRO | $5000 – 8000 |

| Fresadora CNC básica (3 ejes) | $8000 – 12 000 |

| Fresadora CNC de gama media (3-4 ejes) | $12 000 – 50 000 |

| Centro de mecanizado CNC de 5 ejes | $50 000 – 200 000 $+ |

| Fresadoras CNC de pórtico o portal | $200 000-500 000 |

Tenga en cuenta que estos precios pueden no incluir herramientas, accesorios, software CAM, instalación o formación de operadores, todo lo cual puede aumentar significativamente el coste total de propiedad (TCO).

Retorno de la inversión (ROI)

Aunque la inversión inicial en una fresadora CNC, especialmente si es multieje, puede ser considerable, el retorno de la inversión a largo plazo suele ser muy favorable debido a:

- Reducción de los costes de mano de obra gracias a la automatización.

- Mayor rendimiento y menos cambios de configuración.

- Mayor precisión y reducción de los desechos.

- Se pueden manejar piezas más complejas con una sola configuración.

- Escalabilidad para futuras necesidades de producción.

Para los pequeños talleres, el retorno de la inversión puede traducirse en un aumento de la capacidad de atención al cliente, una reducción de la subcontratación y la entrada en nuevos sectores de alto valor, como el mecanizado médico o aeroespacial.

Resumen y perspectivas

Las fresadoras, que van desde las fresadoras manuales de rodilla hasta los centros CNC de seis ejes totalmente automatizados, siguen siendo la columna vertebral de la fabricación moderna. Además, ofrecen una versatilidad y precisión sin igual, lo que les permite dar forma a geometrías complejas en una gran variedad de industrias.

De cara al futuro, la fusión de la inteligencia artificial, el Internet de las cosas (IoT), la automatización y las capacidades híbridas marcará el comienzo de una nueva era para las fresadoras: una era inteligente, eficiente y centrada en la sostenibilidad. Por consiguiente, a medida que avance la tecnología, estas máquinas seguirán siendo fundamentales para la innovación, transformando silenciosamente las materias primas en productos de precisión que impulsan nuestro mundo.

En definitiva, si está pensando en adquirir o actualizar una fresadora CNC, no dude en ponerse en contacto con nosotros. Estamos a su disposición para ayudarle a encontrar una solución que se adapte a sus necesidades de producción y a su presupuesto.