Introducción y definición

Al visitar un taller mecánico o hojear catálogos de maquinaria, es frecuente encontrar una herramienta fundamental para el trabajo del metal conocida como torno para motores. Es posible que el término le resulte desconcertante: ¿por qué una máquina de corte se llama «motor»? En este artículo se profundiza en los orígenes de este nombre y se explica por qué se sigue utilizando hoy en día a pesar de los modernos sistemas de alimentación.

En pocas palabras, un torno de motor es un torno horizontal de uso general, montado en banco o en el suelo, equipado con un carro y un carro transversal, y a menudo con alimentación semiautomática. Se utiliza para tornear, refrentar, roscar, taladrar y mucho más.

Orígenes históricos del nombre

La Revolución Industrial y las fuentes de energía

Originalmente, antes de la llegada de la energía mecanizada, los tornos se accionaban a mano, con pedales (con los pies) o con energía animal. Con la llegada de la Revolución Industrial, las fábricas comenzaron a utilizar máquinas de vapor centrales para accionar sistemas de ejes lineales, que proyectaban la energía mecánica a través de correas a la maquinaria de la planta.

Los primeros «tornos de motor» eran simplemente tornos accionados por vapor y conectados por correas y conos. Esta mecanización supuso un gran avance en eficiencia y precisión. Permitió a los maquinistas trabajar más rápido, manejar metales más duros y producir piezas con una precisión dimensional mucho mayor.

«Motor» como término para máquina, no para motor

Curiosamente, la palabra «motor» no se refería inicialmente a las máquinas de vapor o los motores. Deriva del latín «ingenium», que significa «ingenio» o «dispositivo», y está relacionado con la artesanía y la invención.

En el siglo XIX, el torno se ganó su nombre porque era automático en lugar de manual, una verdadera «máquina» por derecho propio. Aún antes, los tornos ornamentales «de motor» se llamaban «motores» por su ingeniosa complejidad mecánica y no por su fuerza motriz.

Evolución hacia el uso moderno

Transición de la energía de vapor a la eléctrica

A principios del siglo XX, los motores eléctricos sustituyeron a las voluminosas máquinas de vapor y las correas que se utilizaban anteriormente. Este cambio redujo el tamaño de los talleres, mejoró la seguridad al eliminar las largas correas móviles y permitió que cada torno funcionara de forma independiente. También aumentó el potencial de velocidades más altas del husillo y un par más constante.

No obstante, se conservaron muchos elementos de diseño, como la polea cónica y los sistemas de engranajes traseros, lo que permitió mantener la estructura básica de la máquina. Estos principios básicos de diseño aún se pueden observar en muchos tornos de motor actuales, incluso en modelos equipados con variadores de frecuencia o controles CNC.

Terminología perdurable a pesar de los avances tecnológicos

A pesar de la aparición de tornos más modernos, como los tornos de torreta, los tornos de velocidad y las versiones CNC, el término «torno para motores» sigue vigente. Denota una categoría de tornos manuales o semiautomáticos que cuentan con sistemas de carro y avance, independientemente de su fuente de alimentación o nivel de automatización. El término sigue enseñándose ampliamente en la formación profesional, lo que garantiza que los maquinistas comprendan tanto la historia de la máquina como su funcionamiento.

Características principales y valor de los tornos de motor

Versatilidad y precisión

Los tornos de motor son muy apreciados por su capacidad para realizar una gran variedad de operaciones, como torneado, refrentado, taladrado, roscado y ranurado, con gran precisión. Innovadores como Henry Maudslay introdujeron los soportes deslizantes y los husillos de avance, que permitieron un corte preciso de los tornillos y la uniformidad dimensional.

Esta versatilidad va mucho más allá del torneado básico. Un torno de motor puede:

– Crear superficies cónicas ajustando el soporte compuesto.

– Mecanizar orificios internos utilizando barras de mandrinar.

– Realizar moleteado para crear agarres texturizados en herramientas o componentes.

– Cortar roscas a la izquierda o a la derecha con diferentes pasos utilizando engranajes de cambio o cajas de cambio rápida.

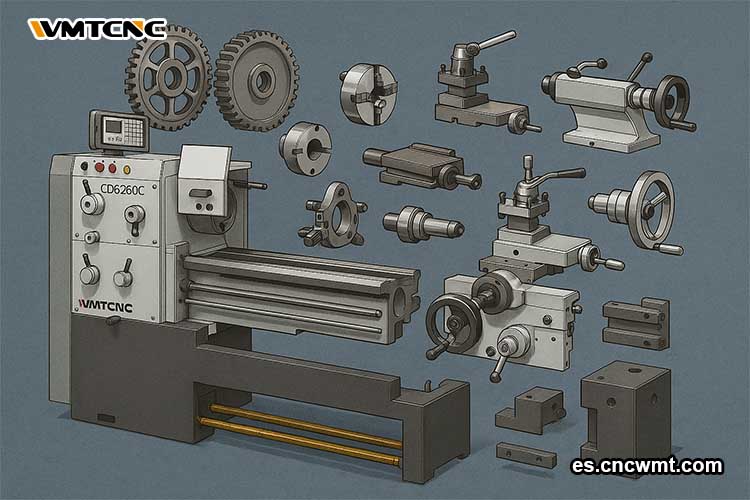

Los tornos de motor están construidos con varios componentes estructurales clave que influyen directamente en su precisión y durabilidad.

– Base: es una base rígida que mantiene alineados todos los demás componentes. Normalmente está fabricada en hierro fundido para absorber las vibraciones.

– Cabezal: alberga el husillo principal, los engranajes y los mecanismos de cambio de velocidad para garantizar una rotación constante.

– Contrapunto: soporta piezas largas o sujeta herramientas de corte como taladros y escariadores.

– Conjunto del carro: mueve la herramienta de corte a lo largo de la pieza de trabajo e incluye el carro transversal y el soporte compuesto para un posicionamiento preciso.

– Husillo y varilla de alimentación: Accionan el carro para el roscado y el corte general, respectivamente.

Gracias a esta configuración, los tornos de motor pueden realizar trabajos que van desde prototipos únicos personalizados hasta series de producción en lotes pequeños. Siguen siendo indispensables en industrias como la aeroespacial, la automoción y la ingeniería naval para la fabricación de ejes, casquillos, acoplamientos y piezas de mantenimiento con tolerancias estrictas.

Comparación con otros tornos

| Característica / Tipo de torno | Torno de motor | Otros tipos (por ejemplo, velocidad, torreta, CNC) |

|---|---|---|

| Avance | Sistemas de avance manual + semiautomático | Velocidad: alimentación manual; torreta: alto volumen; CNC: automatizada |

| Versatilidad | Muy versátil: múltiples operaciones | Especializados: usos específicos/aplicados |

| Precisión | Alta, mediante husillo y carro deslizante | CNC: ultraalta; velocidad: variable |

| Complejidad de funcionamiento | Moderada (manual o asistida) | CNC: programación compleja; otros: más sencilla |

| Casos de uso | Uso general, enseñanza, prototipos | Producción en serie, piezas especializadas |

WMTCNC: combinando tradición e innovación en tornos para motores

Comprender la historia y la importancia del torno para motores deja una cosa clara: no se trata solo de una máquina, sino de un símbolo del progreso mecánico. Como fabricante profesional de máquinas herramienta, WMTCNC abraza esta tradición al tiempo que integra los avances modernos en el diseño de nuestros tornos para motores.

Nuestro enfoque se centra tanto en la herencia como en la innovación.

Los sistemas de husillos de alta precisión garantizan la consistencia dimensional, con tolerancias de excentricidad adecuadas para componentes aeroespaciales de precisión.

– La bancada y las guías rígidas, fabricadas en hierro fundido de alta calidad y pulidas a mano con precisión, ofrecen una amortiguación de vibraciones y una longevidad excepcionales.

– Las configuraciones flexibles permiten a los clientes seleccionar mandriles autocentrantes de 3 mordazas, mandriles independientes de 4 mordazas o sistemas de pinzas para trabajos que requieren una alta concentricidad.

Las amplias opciones de accesorios, como soportes fijos, soportes móviles, portaherramientas de cambio rápido y lectores digitales (DRO), permiten a los operarios adaptarse rápidamente a los cambios en los trabajos.

– Las características de seguridad y facilidad de uso, que incluyen sistemas eléctricos conformes con la normativa CE, enclavamientos y botones de parada de emergencia, garantizan un funcionamiento seguro sin comprometer la eficiencia.

– Las opciones CNC actualizables permiten a los talleres comenzar con tornos manuales y pasar posteriormente a configuraciones semiautomáticas o totalmente CNC.

Presencia global y rendimiento probado: los tornos para motores WMTCNC están ahora en funcionamiento en más de 60 países, dando soporte a clientes de una amplia gama de industrias, desde la educación y la formación hasta la fabricación de alto valor. En las escuelas de formación profesional, nuestros tornos son utilizados para enseñar los fundamentos del mecanizado. En las plantas industriales, sirven como herramientas fiables para reparaciones y la producción de lotes pequeños, donde la flexibilidad y la precisión son fundamentales.

Sea cual sea la aplicación, ya sea formación técnica, trabajos de reparación o fabricación de precisión de lotes pequeños, los tornos para motores WMTCNC ofrecen fiabilidad, flexibilidad y rentabilidad, ganándose la confianza de clientes de todo el mundo.

Conclusión: el legado detrás del nombre

El término «torno para motores» se remonta a una época en la que la energía del vapor transformó las herramientas en máquinas automatizadas. El término «motor» reflejaba la potencia mecánica de la máquina, no solo su fuente de energía. Por lo tanto, el nombre encarna un cambio histórico fundamental, desde las herramientas manuales hasta la maquinaria inteligente asistida por energía.

Los tornos de motor actuales continúan ese legado. Ya sean manuales o CNC, son un homenaje al ingenio del pasado y del presente. WMTCNC combina este espíritu histórico con la excelencia de la fabricación moderna, garantizando que esta clásica herramienta seguirá siendo la columna vertebral del mecanizado durante las próximas décadas.