Es importante configurar el centro de maquinado de manera segura y eficiente. Al prepararse adecuadamente, no solo mejorará el rendimiento de la máquina, sino que también protegerá a los operadores y extenderá la vida útil del equipo. Esta guía le indicará todo lo que necesita saber para preparar el centro de maquinado para su uso, incluidas las normas de seguridad, la verificación de la máquina, la preparación del sistema, la configuración de las herramientas, la verificación del programa y la realización de una comprobación final.

1. Protocolo de Seguridad Antes de Comenzar con el Centro de Maquinado

La seguridad es la consideración más importante al utilizar un centro de maquinado. Una revisión exhaustiva de seguridad es esencial para proteger tanto al operador como a la máquina.

1.1 Sistemas de Emergencia y Mecanismos de Seguridad

Función de parada de emergencia: Pruebe el botón de parada de emergencia para asegurarse de que puede detener la operación de la máquina de inmediato, con un tiempo de respuesta ≤ 0,5 segundos.

Bloqueos de seguridad: Asegúrese de que las puertas de seguridad y los sistemas de bloqueo funcionen correctamente y detengan la operación de la máquina cuando se abra la puerta de mantenimiento.

Sistema de extinción de incendios: Verifique el equipo de extinción de incendios para asegurarse de que el manómetro esté dentro del rango seguro y el sistema esté lleno de agua.

1.2 Equipos de Protección Personal (EPP) para los Operadores

Protección ocular: Utilice gafas de seguridad homologadas por ANSI para proteger los ojos de los escombros y las partículas.

La protección auditiva: Use tapones para los oídos o protectores auditivos en entornos ruidosos para prevenir la pérdida de audición.

Ropa adecuada: Evite la ropa suelta y las joyas para evitar que se enreden en las partes móviles; use ropa ajustada y asegúrese de que el cabello esté recogido.

Aire: Asegúrese de que haya una buena circulación de aire en el área de trabajo, especialmente cuando se trabaje con materiales que generen humos o polvo dañinos.

2. Proceso de Inspección Integral para Centros de Maquinado

Ejecute una inspección sistemática del equipo para garantizar el funcionamiento normal de cada componente y prevenir de manera efectiva fallas inesperadas.

2.1 Mantenimiento del Sistema de Lubricación y Refrigeración

Revisa cómo se lubrica la guía.: Utilice una escala de aceite especial para verificar el estado de la lubricación de las guías y los tornillos de bola. Mantenga el nivel de aceite de lubricación ≥ 66% del volumen del tanque de aceite.

Especificación de gestión del refrigerante:

Monitoreo del nivel de líquido: no debe ser inferior al nivel más bajo de la escala del tanque.

Detección de concentración: según la mezcla estándar del fabricante (concentración recomendada 5% -8%).

Ciclo de reemplazo periódico: cada 400 horas o cuando ocurra precipitación.

2.2 Inspección de los Sistemas Neumáticos e Hidráulicos

Requisitos del sistema neumático: Rango de presión del aire comprimido: 0,5-0,7 MPa. Drene el agua del tanque de almacenamiento de aire antes de encender la máquina cada día.

Procedimiento de inspección del sistema hidráulico:

Mirar las uniones de las tuberías para ver si hay fugas.

Prueba de estabilidad del manómetro de presión (fluctuación <0,05 MPa).

Verifique el aceite hidráulico en busca de impurezas (tamaño de partículas NAS 8 o menos).

3. Procesos Estandarizados para el Arranque del Centro de Maquinado

3.1 Arranque y Inicialización del Sistema

Gestión de energía: Encienda el interruptor principal de energía. Espere a que se complete la autocomprobación del sistema CNC (aproximadamente 2 minutos).

Plan de manejo de anormalidades: Cuando aparezca un código de alarma, registre el código (por ejemplo, E101/E205). Consulte el “Manual de Códigos de Fallo del Equipo” para la resolución de problemas. Contacte con el ingeniero de mantenimiento para tratar la alarma continua.

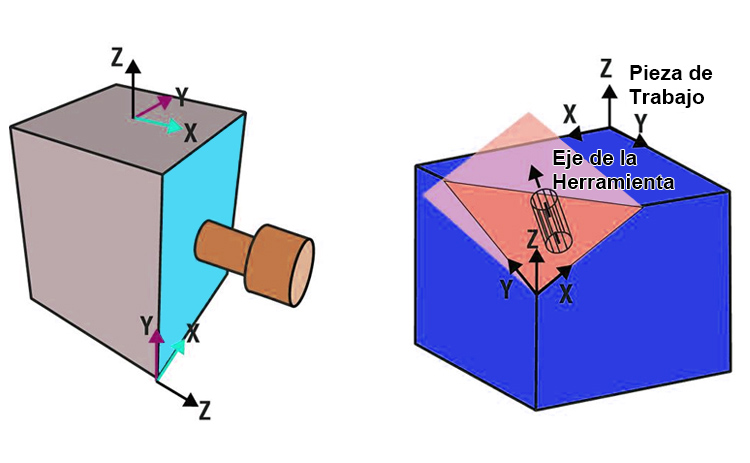

3.2 Retorno del Eje y Calibración de Coordenadas

Secuencia segura de retorno al origen: Prioridad al retorno del eje Z (para evitar colisiones con la herramienta). Realice el regreso al punto de referencia de los ejes X/Y en secuencia.

Verificación de la precisión del sistema de coordenadas: Utilice un micrómetro para comprobar el desplazamiento del punto cero. Desviación permitida: ejes X/Y/Z ≤±0,01 mm (norma ISO).

4. Configuración de Herramientas y Piezas de Alta Precisión en el Centro de Maquinado

Procesos estandarizados para garantizar la precisión de maquinado y la seguridad operativa.

4.1 Calibración del Sistema de Herramientas de Precisión

Proceso de preprueba de herramientas: Se realizan las siguientes inspecciones utilizando el calibrador de herramientas 3D:

Medición de la longitud de la cuchilla (error ≤ 0,005 mm).

Calibración del diámetro (tolerancia ±0,002 mm).

Completado en el sistema CNC: Active el comando G43 para realizar la compensación de longitud de herramienta.

Requisitos para la verificación de la ejecución en vacío:

Velocidad del husillo establecida al 50% del valor programado.

Observe el movimiento de los ejes para evitar interferencias con el fijador.

4.2 Especificaciones para la Sujeción de Piezas de Alta Precisión

Criterios para la selección de fijadores:

Componentes de pared delgada: Mandril de vacío | >60kPa de presión negativa.

Partes conformadas: Fijadores modulares combinados | Presión igualada en todos los puntos.

Ingredientes pesados: Mordaza hidráulica de bloqueo | >8kN de fuerza de sujeción estática.

Control de precisión en el posicionamiento: Uso de sistema de posicionamiento asistido por láser. Desviación permitida: Planitud ≤0,003 mm, Paralelismo ≤0,005 mm/100 mm.

5. Mecanismo de Doble Verificación del Programa del Centro de Maquinado

5.1 Inspección de Simulación Virtual

Ejecución de simulación 3D de colisión (incluyendo modelado de fijadores).

Optimización de parámetros clave:

Aleación de aluminio: velocidad de avance ≤2500 mm/min.

Acero inoxidable: velocidad del husillo ≤1500 rpm.

5.2 Proceso de Prueba Física

Método de verificación por etapas:

Test de recorrido vacío.

Cierre de la rotación del husillo.

Observe la trayectoria del movimiento de la máquina en todo el proceso.

Prueba de corte a baja velocidad: Ajuste de la velocidad de avance al 15%.

Ensayos focalizados:

Primer corte en ángulo.

Función de desaceleración en las esquinas.

6. Lista de Inspección Final Antes del Arranque

Lista de verificación del prearranque del centro de maquinado:

| Punto de Control | Estado |

| Funcionalidad de la parada de emergencia verificada | ✅ / ❌ |

| Niveles adecuados de lubricación y refrigerante | ✅ / ❌ |

| Presiones de aire e hidráulicas dentro de las especificaciones | ✅ / ❌ |

| Pieza de trabajo sujeta y alineada correctamente | ✅ / ❌ |

| Compensación de herramientas y desplazamientos correctamente configurados | ✅ / ❌ |

| Programa CNC validado y ejecución en vacío completada | ✅ / ❌ |

Conclusión: Reglas de Oro para Asegurar una Operación Eficiente del Centro de Maquinado

Un proceso de arranque estandarizado es la clave para garantizar la operación segura y el procesamiento preciso del centro de maquinado. Si sigue estrictamente los procedimientos estándar, podrá reducir el tiempo de inactividad no planificado, garantizar la estabilidad de la precisión dimensional crítica y evitar el riesgo de colisiones. Un sistema de preinspección científico puede extender la vida útil de componentes clave como el husillo y reducir la probabilidad de accidentes laborales.

A medida que la fabricación se vuelve más inteligente, el uso de estrategias de monitoreo y mantenimiento digital significa que el centro de maquinado puede producir resultados precisos todo el tiempo, haciendo que todo el sistema sea más eficiente y confiable.