El centro de mecanizado puede enfrentar fallas en la precisión de las piezas. Estas fallas pueden generar costos de retrabajo de hasta el 18-25%. Esta guía presenta un método de 5 pasos para abordar estos problemas. Primero, se utiliza la compensación dinámica de la máquina. Luego, se implementa el monitoreo inteligente de herramientas. Además, se optimiza el proceso basado en datos. Todo esto ayuda a mejorar la precisión de las piezas.

1. ¿Por Qué la Precisión de las Piezas del Centro de Mecanizado Está Frecuentemente Fuera de Tolerancia?

Dicho problema supone un incremento directo de los costes de retrabajo entre un 18 % y un 25 %. Los estándares globales dicen que la precisión de posicionamiento debe ser de ±0,008 mm y la repetición de posicionamiento de ±0,005 mm. Los síntomas típicos son:

Fluctuaciones en las dimensiones: los resultados de mecanizado del mismo programa fluctúan.

Ondas en la superficie: aparecen ondas regulares en el mecanizado de superficies espejo.

Degradación por lotes: la precisión disminuye gradualmente durante la producción continua.

2. Establecer una Línea de Defensa de Precisión Duradera para Centro de Mecanizado

¿Existe algún fallo en el centro de mecanizado?

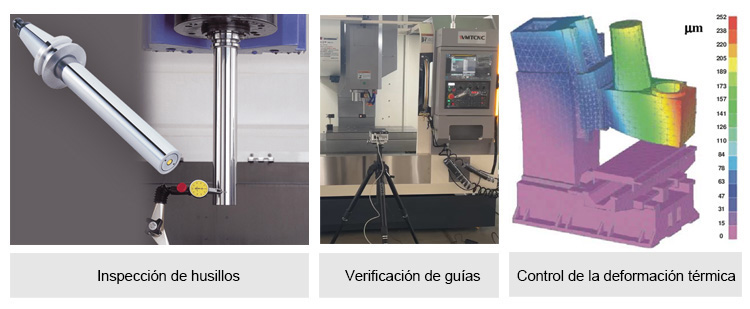

Inspección del husillo: Use un indicador de carátula para verificar la excentricidad radial (debe ser ≤0,003 mm).

Verificación de las guías: Use un interferómetro láser para verificar la rectitud (dentro de 0,02 mm/m).

Monitoreo de la deformación térmica: Use una cámara termográfica infrarroja para monitorear el aumento de temperatura (deformación de 1℃ ≤0,001 mm).

Habilidades prácticas:

Use un ballbar para realizar una compensación dinámica de precisión.

Habilite el programa de compensación del aumento de temperatura del husillo (consulte el manual del equipo).

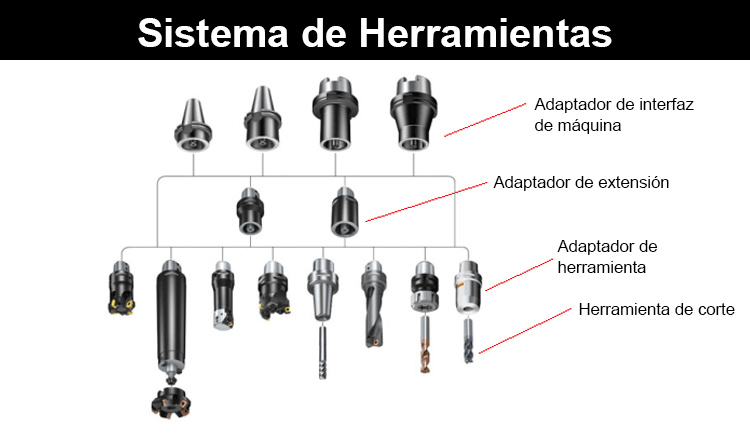

¿Cuáles son los peligros ocultos del sistema de herramientas?

Desgaste del vástago de la herramienta: Use un instrumento óptico 3D para detectar el área de contacto cónica (debe ser >85%).

Desequilibrio dinámico: debe cumplir con los estándares G2.5 a 20,000 rpm.

Fuerza de corte anormal: Instale un dinamómetro para monitorear las fluctuaciones (±10%).

Plan de actualización:

Reemplace los vástagos de herramientas BT por vástagos HSK (rigidez aumentada en un 40%).

Configure un sistema de gestión de vida útil de herramientas.

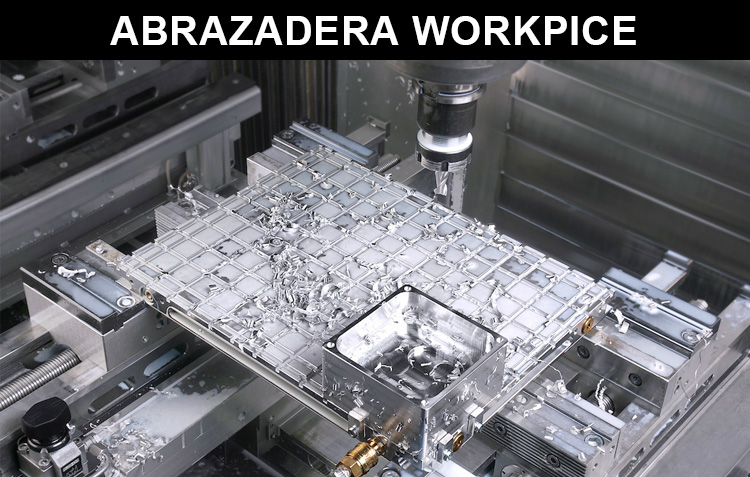

¿Existen fallas fatales en la sujeción de la pieza detrabajo?

Principio de posicionamiento de seis puntos:

Use un indicador de carátula para verificar el desplazamiento en la dirección X/Y.

Use una galga para verificar el ajuste de la superficie inferior de la pieza de trabajo.

Solución para piezas de paredes delgadas: Añadir soporte flexible de múltiples puntos.

Solución para piezas pesadas: Mordaza hidráulica de bloqueo + pin auxiliar de expulsión.

3. ¿Qué impacto tienen el programa y el entorno en la precisión?

En cuanto a los problemas comunes del código G, ¿cuáles son?

Error de superposición del sistema de coordenadas: Verifique la lógica de llamada G54-G59.

Confusión en la dirección de compensación: G41 para fresado hacia adelante, G42 para fresado en reversa.

Modo de alta velocidad ausente: Confirme que el comando G05.1 Q1 está habilitado.

¿Cómo influyen los factores ambientales en la precisión de los centro de mecanizado?

|

Asesinos invisibles |

Estándares de control |

Soluciones |

|

Fluctuación de temperatura |

±1℃/8 horas |

Trinchera de aislamiento de vibración + Taller a temperatura constante |

|

Anomalía de humedad |

40%-60% HR |

Deshumidificador industrial + Monitoreo en tiempo real |

|

Vibración excede el estándar |

≤2,5 mm/s² |

Plataforma flotante de aire + Almohadillas antivibración |

4. ¿Y si te Dijera Que Existen Estrategias para Establecer una Línea de Defensa Precisa a Largo Plazo?

Despliegue de un sistema de monitoreo inteligente

Sensor de vibración: Captura en tiempo real las frecuencias anormales del husillo.

Módulo de compensación térmica: Ajusta automáticamente los parámetros de corte para compensar la deformación térmica.

Sistema de predicción AI: Alerta de fallos de herramientas con 48 horas de antelación.

Plan de mantenimiento preciso

Diario: Limpieza de guías + inspección del nivel de lubricante.

Semanal: Prueba de fuerza de precarga del tornillo de avance.

Mensual: Calibración completa de la precisión geométrica de la máquina.

5. El Seguimiento de Data permite una Gestión Precisa de Ciclo Cerrado

Registro Completo del Proceso

Ítems de recopilación de datos:

Curva de carga del husillo.

Cambio de temperatura de corte.

Tasa de desgaste de herramientas.

Herramientas de análisis:

Gráfico de tendencias para comparar datos históricos.

Informes inteligentes para etiquetar automáticamente puntos anormales.

Seguimiento de problemas y optimización

|

Tipo de problema |

Método de seguimiento de datos |

Acción de optimización |

|

Fuera de tolerancia |

Recupere los datos de corte de la herramienta correspondiente |

Corrija la velocidad de avance o la compensación de la herramienta |

|

Rugosidad de superficie |

Analice el valor máximo del espectro de vibraciones |

Ajuste la velocidad del husillo para evitar la resonancia |

|

Desviación por lotes |

Compare los registros de temperatura y humedad ambiental |

Mejore el sistema de temperatura constante del taller |

Valor central:

Lograr la resolución de problemas de precisión dentro de las 24 horas.

La eficiencia de optimización del proceso aumentó un 50%.

6. Conclusión

Gracias al diagnóstico de la máquina, la compensación térmica y el análisis impulsado por inteligencia artificial, las piezas del centro de mecanizado logran estabilidad a nivel micrométrico. El método de 5 pasos transforma la reparación reactiva en un control preventivo de la precisión, logrando una fabricación sin defectos. Un sistema de monitorización y un sistema de datos en bucle cerrado mantienen la precisión de las piezas del centro de mecanizado.