1. Introducción: la sujeción invisible en el mecanizado moderno

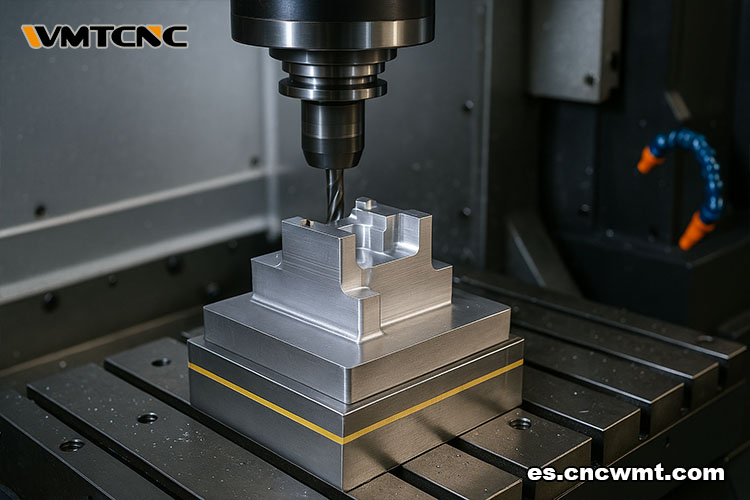

En la fabricación de precisión moderna, es esencial sujetar correctamente las piezas de trabajo. Antes de que una máquina pueda cortar, taladrar o rectificar, la pieza debe fijarse de forma firme y precisa en su lugar. Los mandriles magnéticos ofrecen una forma rápida, fiable y limpia de sujetar materiales ferrosos.

A diferencia de las abrazaderas tradicionales, los mandriles magnéticos utilizan la fuerza magnética para sujetar los componentes en su sitio sin causar daños ni deformaciones en la superficie. Por ello, los mandriles magnéticos se utilizan habitualmente en fresado, rectificado y mecanizado CNC. Pero, ¿cómo funcionan exactamente?

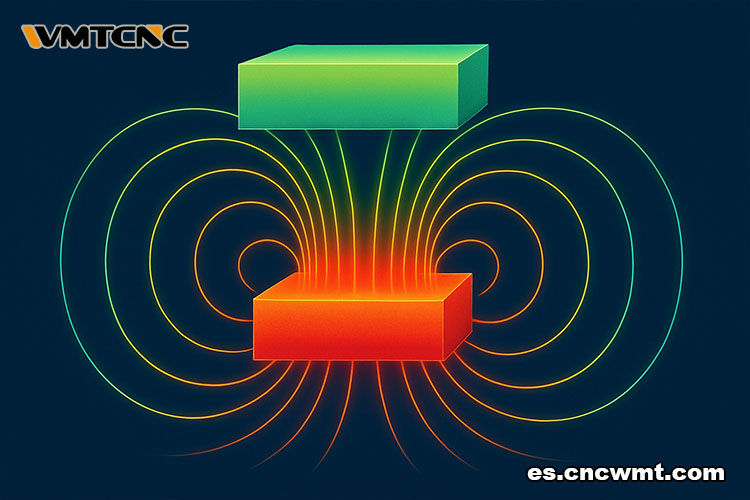

2. La física detrás de los mandriles magnéticos

Un mandril magnético funciona según el principio del flujo magnético. Las líneas de fuerza magnética viajan desde el polo norte del imán, a través de un objeto ferromagnético, y vuelven al polo sur. Este circuito cerrado crea una fuerza de sujeción.

Dentro del mandril, la disposición de los imanes controla este flujo magnético. Cuando se activan, estas líneas de fuerza atraviesan la superficie del mandril y penetran en la pieza de trabajo. La pieza de trabajo pasa entonces a formar parte del circuito magnético. En consecuencia, permanece en su posición sin necesidad de sujeción física.

Además, la dirección y la intensidad de esta fuerza se controlan cuidadosamente. El objetivo es maximizar el flujo que entra en la pieza de trabajo y minimizar las fugas o pérdidas.

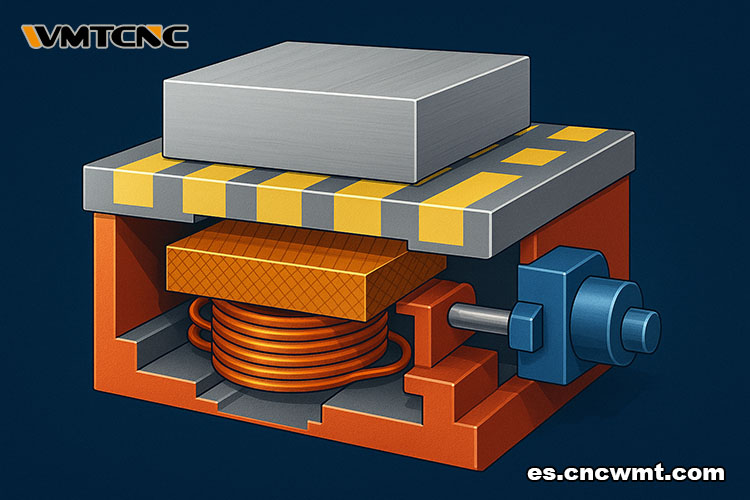

3. Interior del mandril magnético: componentes y circuito magnético

Todos los mandriles magnéticos tienen varias cosas en común:

– Fuente magnética: imanes permanentes, como NdFeB, o bobinas electromagnéticas con bobinado de cobre.

– Placa superior: cuenta con tiras magnéticas y no magnéticas alternas que dan forma a la trayectoria del flujo.

– Mecanismo de accionamiento: palancas, mandos giratorios o interruptores eléctricos que activan o desactivan la fuerza magnética.

– Carcasa y junta: una carcasa de aluminio o acero protege los componentes internos del refrigerante y los residuos.

Estos componentes funcionan conjuntamente para crear un circuito magnético fiable que se puede activar o desactivar según sea necesario.

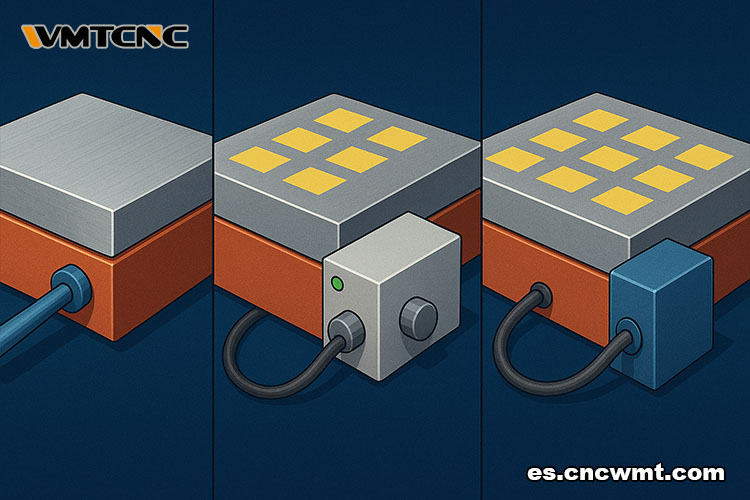

4. Tres tecnologías, un propósito

4.1 Mandriles magnéticos permanentes

Utilizan potentes imanes de tierras raras que se alinean mediante una palanca mecánica. Al girar la manivela, los polos magnéticos internos giran a la posición «on», lo que permite que el flujo salga a través de la superficie.

– Ventajas: no requieren energía ni calor, lo que los hace excelentes para trabajos de alta precisión.

– Inconvenientes: la fuerza magnética no se puede ajustar dinámicamente.

4.2 Mandriles electromagnéticos

Estos mandriles generan campos magnéticos haciendo pasar corriente continua a través de bobinas de cobre. Los operadores pueden ajustar los niveles de corriente para controlar la fuerza magnética.

– Ventajas: – Fuerza de sujeción ajustable, adecuada para piezas de tamaño variable.

– Desventajas: Requiere alimentación continua y genera calor durante el funcionamiento.

4.3 Mandriles magnéticos electropermanentes

Los mandriles electropermanentes combinan estas dos tecnologías. Utilizan impulsos eléctricos para alinear u oponer los dominios magnéticos internos. Una vez activados, no requieren más alimentación.

– Ventajas: alta fuerza, consumo energético nulo durante la sujeción y seguridad ante pérdidas de alimentación.

– Inconvenientes: Más caros; requieren circuitos de control de impulsos.

5. Por qué son importantes los mandriles magnéticos

El uso de mandriles magnéticos ofrece varias ventajas operativas:

– Distribución uniforme de la presión: – Elimina la deformación causada por la sujeción mecánica.

– Configuración más rápida: basta con colocarlo y activarlo, sin necesidad de tornillos, correas ni tornillos de banco.

– Accesibilidad por 5 lados: los operarios pueden acceder a múltiples superficies con una sola configuración.

– Mejor calidad de la superficie: la fuerza magnética amortigua las vibraciones para mejorar el acabado.

– Seguridad y fiabilidad: los mandriles electropermanentes mantienen la fuerza de sujeción incluso durante los apagones.

6. Tabla comparativa: ¿qué tipo es el adecuado para usted?

| Caracter | Permanente | Electromagnético | Electropermanente |

| Fuerza magnética | 12–15 kg/cm² | 6–9 kg/cm² | 13–18 kg/cm² |

| Requisitos de alimentación | Ninguno | CC continua | Solo durante la conmutación |

| Generación de calor | Ninguna | Moderada | Muy baja |

| Seguridad durante un corte de corriente | Segura | Riesgo de caída | Totalmente seguro |

| Ajuste de la fuerza | No | Sí | Limitada |

| Integración con automatización | No | Moderada | Totalmente compatible |

7. Mantenimiento y seguridad

Para garantizar un rendimiento óptimo:

– Limpie la superficie. Elimine el aceite, las virutas y las rebabas antes de usar.

– Evite el calor: no deje que la temperatura supere los 80 °C, especialmente en sistemas basados en NdFeB.

– Compruebe la fuerza magnética mensualmente. Utilice un gausímetro para comprobar que la fuerza es uniforme.

– Desmagnetice después de cada uso: esto es especialmente importante en piezas delgadas para evitar el magnetismo residual.

– Evite los golpes: los imanes son frágiles, por lo que deben manipularse con cuidado.

8. El camino a seguir: sujeción magnética inteligente

Las últimas innovaciones están transformando los mandriles magnéticos.

– Sensores inteligentes: detectan la fuerza magnética y el estado de desgaste.

– Materiales avanzados: NdFeB alcanza el grado N55 para aplicaciones a alta temperatura; y SmCo para trabajos a alta temperatura.

– Zonas modulares: solo se activan las partes del mandril que se necesitan para ahorrar energía.

– Integración PLC: configuran automáticamente la sujeción en función de la geometría de la pieza.

9. Conclusión

Los mandriles magnéticos son mucho más que simples accesorios. Son herramientas de precisión que combinan la estabilidad física con la eficiencia del proceso. Tanto si está rectificando un molde de acero para herramientas como si está automatizando una línea de fresado robotizada, el uso del mandril magnético adecuado puede mejorar la seguridad, reducir el tiempo de ciclo y mejorar la calidad de la producción.

A medida que la fabricación avanza hacia sistemas más inteligentes y ágiles, la sujeción magnética sigue proporcionando la fuerza invisible que hay detrás de la excelencia visible.