Torno convencional Con su estructura sencilla, su funcionamiento intuitivo y su coste moderado, el torno convencional ocupa un lugar importante en el campo del procesamiento mecánico. Sin embargo, durante el proceso de adquisición, muchos compradores seleccionan el modelo de máquina equivocado debido a un conocimiento insuficiente de las especificaciones y los parámetros, lo que da lugar a piezas que no se pueden procesar, una precisión que no se puede garantizar y una eficiencia que no cumple con las expectativas. Para evitar estos problemas, hemos resumido los diez conceptos erróneos más comunes sobre las especificaciones a la hora de comprar un torno convencional.

1. Considere el Diámetro del Balancín de la Cama como el Diámetro Máximo de Mecanizado.

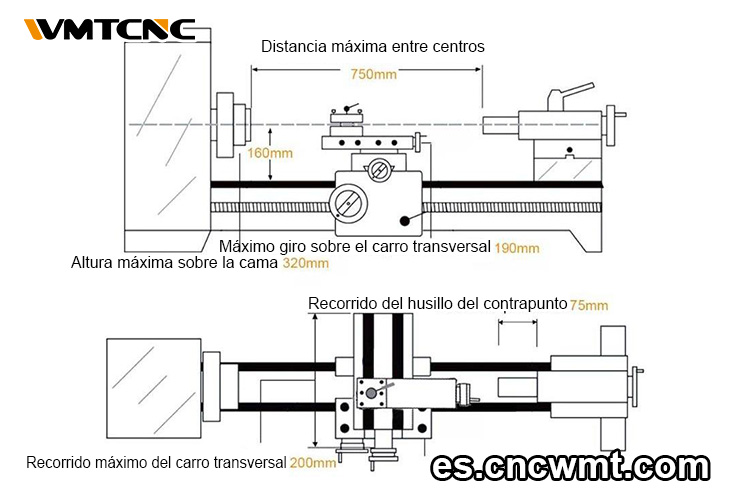

El diámetro máximo sobre bancada se confunde a menudo con el diámetro máximo de la pieza que puede mecanizar un torno. En realidad, se trata simplemente de un valor teórico. El rango real de mecanizado depende tanto del diámetro de giro del carro como del diámetro de giro de la bancada. El primero está limitado por la altura del portaherramientas, que suele ser entre decenas y cientos de milímetros menor que el diámetro de giro de la bancada. El segundo es adecuado para el mecanizado de componentes grandes en forma de disco, pero reduce la longitud de mecanizado disponible.

Tabla: Diferencias Entre los Tres Diámetros de giro

| Especificación | Definición | Características |

|---|---|---|

| Diámetro sobre el banco | Diámetro máximo de la pieza de trabajo que puede girar sin interferir con el banco | Valor de referencia teórico |

| Diámetro sobre el carro | Diámetro máximo de la pieza de trabajo que puede girar sin interferir con el carro | Existen varias limitaciones prácticas |

| Diámetro sobre el hueco | Diámetro máximo que se puede mecanizar con el hueco retirado | Adecuado para piezas grandes, pero limitado en longitud |

2. Confundir la Longitud de la Bancada con la Longitud Máxima de Mecanizado

Muchos compradores asumen que una bancada más larga significa que se pueden mecanizar piezas más largas. En realidad, componentes como contrapuntos, mandriles y portaherramientas ocupan el espacio efectivo de la bancada, lo que a menudo reduce la longitud máxima real de mecanizado entre un 10 y un 20 % en comparación con la longitud de la bancada.

Enfoque correcto: centrarse en la “distancia máxima entre centros”, que es el indicador fiable para determinar si se pueden tornear ejes largos, y no solo en la longitud de la bancada.

3. Descuidar el Diámetro del Orificio Pasante del Husillo

El diámetro del orificio pasante del husillo determina si las piezas de trabajo pueden pasar a través del husillo. Ignorar este parámetro puede llevar a descubrir después de la compra que los ejes largos o los componentes tubulares no se pueden mecanizar, lo que afecta gravemente a la eficiencia de la producción. Si bien un diámetro interior de 50-80 mm puede ser suficiente para los talleres de mantenimiento, el mecanizado de tuberías de aceite o varillas largas a menudo requiere 100 mm o más.

Recomendación: antes de la compra, compruebe el diámetro del orificio del husillo en función del diámetro requerido de la pieza de trabajo.

4. Centrarse solo en la Potencia del Motor Sin Tener en Cuenta el Rendimiento del Par

Muchos compradores creen erróneamente que «una mayor potencia equivale a una mayor capacidad de corte», lo cual es un error común. En el mecanizado real, el par a baja velocidad es mucho más importante. Si un motor carece de suficiente par a bajas velocidades, ni siquiera una potencia elevada puede realizar de forma fiable tareas de corte pesadas. Los tornos convencionales, que se utilizan a menudo para el mecanizado en bruto de piezas de acero y hierro fundido, exigen un par a baja velocidad aún mayor.

Recomendación: céntrese en la curva de salida de par del motor a diferentes velocidades, no solo en la potencia nominal indicada en la placa de características.

5. Subestimar la Importancia de los Contrapuntos y los Soportes para Piezas de Trabajo

Al mecanizar componentes de ejes largos, los contrapuntos y los dispositivos de soporte son fundamentales para mantener la estabilidad de la pieza de trabajo. Si el contrapunto es inestable o carece de un soporte para herramientas o un soporte central, la pieza de trabajo es propensa a vibrar y doblarse. Esto provoca rugosidad en la superficie y desviaciones dimensionales. Muchos compradores pasan por alto las especificaciones del contrapunto al adquirir máquinas, lo que da lugar a la necesidad de dispositivos de soporte adicionales durante la producción real.

Enfoque correcto: durante la selección de la máquina, confirme explícitamente la altura del centro del contrapunto, las especificaciones del cono central y si se incluyen los accesorios de soporte correspondientes.

6. Conocimiento Insuficiente de los Tipos de Guías de Desplazamiento

Los rieles guía son componentes fundamentales que garantizan la precisión y rigidez de las máquinas herramienta. Los tornos convencionales suelen emplear rieles guía endurecidos, que ofrecen una alta capacidad de carga y una excelente resistencia a las vibraciones. Son muy adecuados para el corte de alta resistencia. Sin embargo, algunos usuarios no reconocen la importancia crítica de los rieles guía, asumiendo erróneamente que todos los tipos son idénticos. En realidad, el desgaste o la rigidez insuficiente de los rieles guía pueden degradar significativamente la precisión del mecanizado.

Recomendación: al realizar la compra, preste atención a las dimensiones de la sección transversal de la guía, la dureza del endurecimiento y el método de lubricación, y no solo a la presencia de las guías.

7. Creer Erróneamente que una Mayor Velocidad del Husillo es Siempre Mejor

Muchas personas se centran únicamente en la «velocidad máxima del husillo» al seleccionar un torno. Sin embargo, los tornos convencionales se utilizan normalmente para tareas de torneado a velocidad media-baja. Las velocidades excesivamente altas no mejoran la eficiencia real de la producción. Por el contrario, aumentan el riesgo de sobrecalentamiento y desgaste del husillo. Y lo que es más importante, la estabilidad y la resistencia a las vibraciones a velocidades más bajas son fundamentales.

Enfoque correcto: Asegúrese de que la máquina mantenga un rendimiento estable dentro del rango de velocidad más utilizado (por ejemplo, 50-600 rpm).

8. Confianza Excesiva en la Precisión de la Placa de Identificación

Las placas de identificación de las máquinas herramienta suelen especificar “desviación del husillo ≤0,01 mm”, lo que representa las condiciones ideales de fábrica. En la práctica, los cimientos de instalación, la nivelación del suelo y el desgaste diario degradan la precisión. Los compradores que confían en las especificaciones de la placa de identificación sin realizar pruebas reales pueden sobreestimar las capacidades de la máquina.

Recomendación: durante la aceptación o la adquisición, solicite al fabricante que proporcione pruebas de precisión realizadas por terceros para evitar ser engañado por las especificaciones del papel.

9. Descuidar el Peso y la Rigidez de la Máquina

El peso de la máquina está estrechamente relacionado con la rigidez. Las máquinas ligeras son fáciles de mover, pero propensas a la vibración durante el corte pesado y el mecanizado prolongado. Esto puede comprometer la calidad de la superficie de la pieza de trabajo. Las máquinas de alta resistencia, aunque ocupan más espacio, ofrecen una estabilidad superior y una excelente retención de la precisión.

Recomendación: Seleccione el peso de la máquina en función del tipo de pieza de trabajo. Para piezas de trabajo grandes u operaciones de corte pesado, dé prioridad a las máquinas de resistencia media a alta.

10. Descuidar el Mantenimiento y el Suministro de Piezas de Repuesto

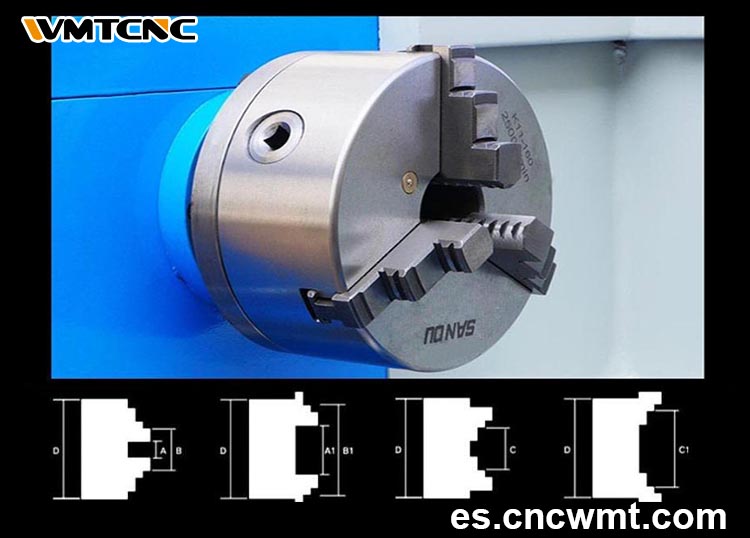

Muchos compradores se centran únicamente en el precio de compra de las máquinas herramienta y pasan por alto los costes operativos posteriores. Aunque los tornos convencionales tienen una estructura sencilla, requieren la sustitución periódica de componentes como correas y mandriles. Si los fabricantes no pueden garantizar un suministro estable de piezas de repuesto, las máquinas pueden sufrir paradas prolongadas debido a problemas menores.

Enfoque correcto: Seleccione proveedores capaces de garantizar el mantenimiento a largo plazo y la disponibilidad de repuestos, y estipule claramente los servicios posventa relacionados en el contrato.

Conclusión

La compra de un torno convencional puede parecer sencilla, pero esconde numerosos detalles que se pasan por alto fácilmente. Desde el diámetro de giro hasta el agujero del husillo, desde el contrapunto hasta las guías, cada parámetro determina si la máquina herramienta puede satisfacer los requisitos reales.

Si evita los diez errores comunes mencionados anteriormente, podrá seleccionar una máquina herramienta que se adapte realmente a sus necesidades y lograr un rendimiento de mecanizado estable a largo plazo.