1. Introducción a las cuchillas de fresado y herramientas de corte

Las cuchillas de fresado, también conocidas como fresas, son un componente fundamental de las herramientas rotativas empleadas en centros de mecanizado CNC y fresadoras manuales para dar forma a metales y otros materiales. Se realizan diversas operaciones, entre las que se incluyen, entre otras, el ranurado, el perfilado, el rampado y la inmersión. Históricamente, se utilizaban abrazaderas mecánicas (tornillos de banco, plantillas) para sujetar las piezas de trabajo en su sitio.

Sin embargo, en el mecanizado moderno se ha producido una creciente dependencia de los mandriles magnéticos y los sistemas de sujeción de precisión. Las principales ventajas de estos métodos modernos son una mayor limpieza, velocidad y fiabilidad, al tiempo que se minimiza cualquier posible deformación. El mantenimiento de las fresas es de suma importancia. La selección correcta de las fresas también es importante, al igual que la consideración de su impacto en la vida útil de la herramienta y el tiempo de inactividad. De este modo se consigue mejorar el acabado y la precisión de la superficie.

2. Componentes principales y mecanismos de sujeción

La funcionalidad de cada sistema de fresado depende de dos interfaces fundamentales: la interfaz entre la fresa y el soporte y la interfaz entre el soporte y el husillo. Una sujeción inadecuada puede provocar el deslizamiento de la herramienta, daños en la pieza de trabajo o la expulsión catastrófica de la fresa.

2.1 Problemas con las abrazaderas de resorte y el aceite antioxidante

La mayoría de los centros de mecanizado utilizan grupos de abrazaderas de resorte para fijar la fresa en una disposición en voladizo. Sin embargo, puede formarse una película de aceite entre el vástago de la herramienta y el orificio del soporte. Esta película de aceite puede provenir de los recubrimientos antioxidantes de las fresas nuevas y de los aceites de corte no solubles en agua. Se ha demostrado que esta película de micras de espesor dificulta el contacto efectivo entre metales, lo que reduce la fuerza de sujeción y puede provocar que la fresa se desplace o se expulse completamente durante el proceso de fresado.

Mejores prácticas:

- Es imprescindible limpiar el mango de la herramienta y el orificio del soporte con líquido limpiador y secarlos con aire comprimido antes de la inserción.

- Es imprescindible asegurarse de que la fuerza de sujeción nominal de la abrazadera de resorte en cuestión sea proporcional al diámetro de la fresa y a los requisitos de par.

2.2 Métodos de muesca plana y bloqueo lateral

En el caso de fresas de gran diámetro, en las que incluso una interfaz limpia puede resbalar, los fabricantes suministran herramientas con una muesca fresada plana y un bloqueo lateral a juego en el soporte. Este enclavamiento mecánico elimina la dependencia exclusiva de la fricción.

Se recomienda inspeccionar periódicamente el desgaste de los bordes de la muesca y sustituir o rectificar los soportes cuando la muesca ya no encaje con un borde nítido.

3. Vibración y estabilidad de la fresa

La vibración, también conocida como «vibración», se caracteriza por un movimiento giratorio o un corte irregular, lo que tiene un efecto perjudicial en el acabado de la superficie y acelera el desgaste de la herramienta.

3.1 Causas de la vibración

- Saliente excesivo: las herramientas largas amplifican la desviación.

- Sujeción inadecuada: al igual que en el caso anterior, las películas de aceite o los soportes desgastados reducen la rigidez.

- Parámetros de corte: una velocidad alta con un avance bajo, o viceversa, puede excitar las frecuencias de resonancia.

- Sujeción de la pieza de trabajo: una fijación floja permite que todo el conjunto vibre.

3.2 Estrategias de mitigación

- Reducir la velocidad de corte y el avance: una reducción del 40 % en cada uno de ellos suele eliminar las vibraciones.

- Aumentar el número de canales: un mayor número de dientes comparte la carga, lo que reduce el acoplamiento.

- Optimizar la sujeción: utilizar dispositivos de bloqueo lateral o preajustadores de herramientas para minimizar la excentricidad.

- Modificar la profundidad de corte: una profundidad radial menor puede desajustar la frecuencia natural del sistema.

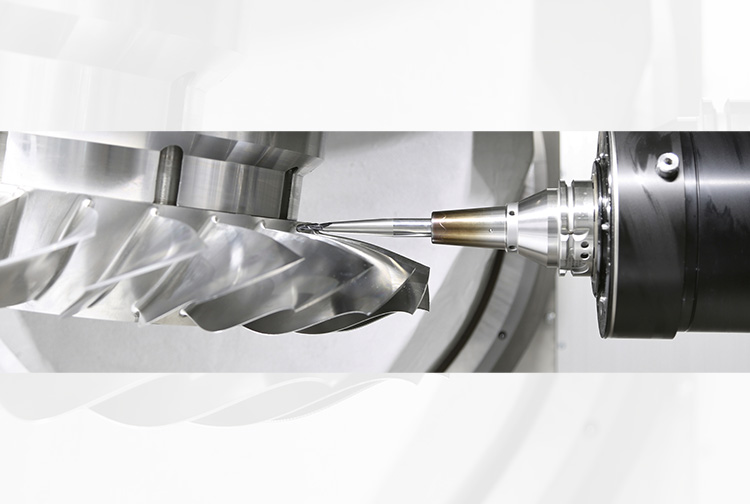

4. Técnicas de corte frontal para cavidades profundas

En los casos en los que hay matrices de mecanizado o cavidades profundas, el corte frontal se convierte en una necesidad. Se ha demostrado que las fresas de borde largo se desvían más; por lo tanto, es preferible utilizar fresas de borde corto en vástagos largos. Esto da como resultado la limitación de la desviación al cuello de la herramienta en lugar de a las ranuras de corte. En el contexto de las máquinas CNC horizontales, el peso de una fresa de gran diámetro también puede provocar desviaciones, lo que requiere reducciones significativas tanto en la velocidad como en el avance para garantizar cortes transversales seguros.

5. Selección de los parámetros de corte

La velocidad de corte óptima (Vc) depende principalmente del material de la pieza de trabajo. Por ejemplo:

- Acero (HSS): 15-30 m/min.

- Aluminio (AlSi): 80-150 m/min.

- Aleaciones de titanio: 10-20 m/min.

- El avance por diente (fz) depende de la dureza del material y de la geometría de la fresa:

- Los materiales más blandos permiten un fz más alto; las aleaciones más duras requieren un fz más bajo para evitar la tensión de la herramienta.

- Consulte las hojas de datos del fabricante y ajuste Vc y fz en función de la rigidez de la máquina, el tipo de refrigerante y el acabado superficial deseado.

6. Descripción general de los tipos de fresas

La selección de la fresa más adecuada es fundamental para garantizar una precisión, eficiencia y vida útil óptimas. La siguiente encuesta describe las familias de fresas más comunes.

6.1 Fresas de extremo cuadrado y brocas para ranuras

- Fresas de extremo cuadrado: 4+ canales, esquinas afiladas, ideales para desbaste/acabado de fondos planos.

- Brocas para ranuras: 1-3 canales, corte central para ranuras cerradas (llaves, ranuras).

6.2 Fresas de punta esférica y fresas para radios de esquina

Fresas de punta esférica: extremo esférico para perfiles 3D, radios de esquina y acabados lisos.

Fresas de radio de esquina: la esquina redondeada refuerza el borde y reduce las astillas.

6.3 Biseladoras, fresas de cola de milano, fresas para ranuras en T/Woodruff y desbastadoras

Fresas de bisel: crean biseles para la preparación de soldaduras y bordes estéticos.

Fresas de cola de milano: ángulos precisos para juntas de cola de milano en guías y accesorios.

Fresas para ranuras en T/Woodruff: forman ranuras en T para el montaje de tuercas en T.

Fresas de desbaste (rippers): dientes grandes, alta eliminación de material en aleaciones resistentes.

6.4 Fresas de cuello reducido, cuello largo y nervadura

Fresas de cuello reducido: cuello delgado para dejar espacio en los bolsillos.

Fresas de cuello largo: alcance ampliado para cavidades profundas.

Fresas de nervadura: mecanizado de paredes delgadas y nervaduras con una desviación mínima.

6.5 Fresas de cuello cónico y fresas de lado/cara

Fresas de cuello cónico: mango cónico para mayor rigidez en el perfilado y ranurado.

Fresas laterales y frontales: gran diámetro para operaciones de fresado plano y ranurado.

7. Mantenimiento y mejores prácticas para las plaquitas de fresado

El mantenimiento es fundamental para obtener resultados uniformes y prolongar la vida útil de la fresa.

7.1 Inspección y limpieza diarias

- Comprobación de los bordes: compruebe si hay astillas o desgaste en los dientes; afile ligeramente si es necesario.

- Limpieza de la superficie: elimine las virutas metálicas y los lubricantes con aire comprimido y un cepillo suave.

7.2 Almacenamiento y manipulación

- Estuches protectores: devuelva siempre las fresas a sus estuches individuales después de limpiarlas.

- Evite las caídas: una caída leve puede astillar el borde de carburo; guárdelas de forma segura en un estante.

8.Análisis comparativo de los tipos de fresas

| Tipo de cortador | Aplicación | Característica principal | Materiales adecuados |

|---|---|---|---|

| Fresa de extremo cuadrado | Ranuras, cavidades, superficies planas | Esquinas afiladas, más de 4 flautas | Acero, aluminio |

| Fresa de punta esférica | Contorneado 3D, radios de esquina | Extremo esférico, acabado liso | Acero, aleaciones de titanio |

| Fresa de biselado | Achaflanado, biselado de bordes | Filo de corte angulado | Acero, latón |

| Fresa de cola de milano | Uniones de cola de milano | Flancos angulados de precisión | Acero, hierro fundido |

| Fresa de ranura en T/de asperilla | Ranuras en T para tuercas en T | Geometría única de perfil en T | Aluminio, acero |

| Fresa de desbaste (desgarradora) | Extracción de material a granel | Dientes gruesos, alta velocidad de avance | Aceros, hierro fundido |

| Fresa de cuello reducido | Fresado de cavidades, escuadrado | Cuello delgado para mayor holgura | Acero, aleaciones |

| Fresa de cuello cónico | Perfilado, zonas de difícil acceso | Vástago cónico para mayor rigidez | Plásticos, compuestos, metales |

9. Conclusión

Un conocimiento exhaustivo de la selección de cuchillas de fresado, los métodos de sujeción, el control de vibraciones, las técnicas de corte de extremos y el mantenimiento es fundamental para el mecanizado contemporáneo. La selección del tipo de fresa adecuado, la optimización de los parámetros de corte y el cumplimiento de las mejores prácticas son fundamentales para que los fabricantes logren acabados superficiales superiores, dimensiones precisas y una mayor vida útil de la herramienta. Estos esfuerzos son fundamentales para minimizar el tiempo de inactividad y los rechazos.