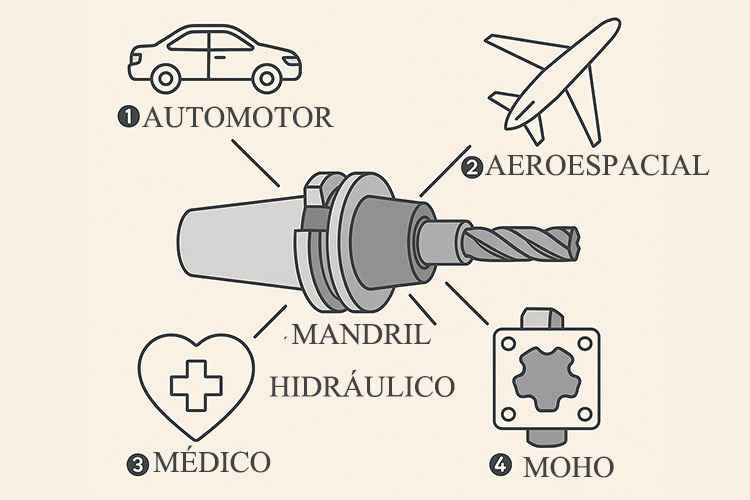

Los mandriles hidráulicos son dispositivos de sujeción de herramientas de alta precisión que utilizan la presión de un fluido para sujetar las herramientas de corte. A diferencia de los sistemas de sujeción mecánicos, como las pinzas o las tuercas, los mandriles hidráulicos utilizan fluido hidráulico interno para aplicar una presión uniforme alrededor de la herramienta. Esto garantiza una concentricidad excepcional, amortiguación de vibraciones y facilidad de uso. Estos mandriles son fundamentales en diversos sectores de fabricación avanzada, como la industria automotriz, la aeroespacial y la fabricación de dispositivos médicos.

Estructura y principio de funcionamiento de los mandriles hidráulicos

Componentes principales

Un mandril hidráulico estándar se compone de los siguientes componentes:

- Cuerpo exterior: Alberga el sistema de sujeción.

- Membrana interna o pistón: Transmite la presión hidráulica para sujetar la herramienta.

- Fluido hidráulico: Medio presurizado que permite la sujeción.

- Tornillo de accionamiento (perno hexagonal): Permite el apriete manual con una simple llave hexagonal.

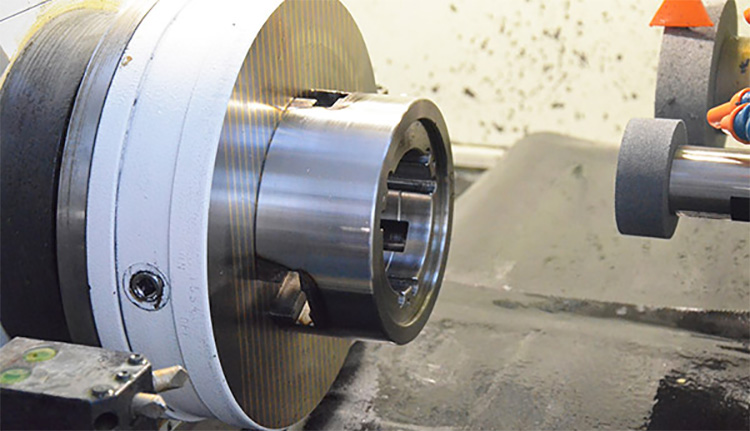

Principio de funcionamiento

El funcionamiento de los mandriles hidráulicos se basa en el principio del desplazamiento de fluidos. Al apretar un tornillo hexagonal, se comprime la membrana interna, llena de aceite hidráulico. Este proceso genera presión hacia afuera, expandiendo así una pared delgada que se adhiere al vástago de la herramienta con una fuerza uniforme. El resultado es una sujeción ultraprecisa con una precisión de descentramiento de hasta 1 micrón.

Características clave y ventajas técnicas

Precisión de sujeción ultraalta

Se ha demostrado que los mandriles hidráulicos alcanzan valores de excentricidad de tan solo 0,003 mm. Esto garantiza un corte uniforme, una mayor vida útil de la herramienta y una mejor calidad del orificio en operaciones de taladrado o escariado.

Amortiguación superior de vibraciones

Se ha demostrado que la cámara de aceite interna aumenta la capacidad de amortiguación, reduciendo así la vibración y las vibraciones durante el fresado. Esto, a su vez, mejora el acabado superficial y la longevidad de la herramienta.

Cambios de herramientas simplificados

El uso de una llave hexagonal como única herramienta facilita la instalación o extracción rápida de las herramientas, eliminando la necesidad de equipos adicionales. Esto hace que los mandriles hidráulicos sean especialmente adecuados para entornos de producción flexibles y en constante evolución.

Diseño de punta compacta

Los mandriles hidráulicos se caracterizan por sus diámetros de punta más pequeños, que facilitan el acceso a cavidades de molde estrechas o cavidades profundas, especialmente en operaciones de mecanizado de 5 ejes.

Integración de refrigerante

Las variantes avanzadas incluyen sistemas de refrigeración de inyección y de centro a centro para una disipación eficaz del calor, lo que prolonga la vida útil de la herramienta y mejora el acabado superficial.

Aplicaciones industriales de los mandriles hidráulicos

Fabricación Automotriz

Se ha demostrado que el uso de mandriles hidráulicos en el mecanizado de componentes de motores y piezas de transmisión mejora la precisión, las tolerancias y el rendimiento.

Ingeniería Aeroespacial

Este método se utiliza principalmente en el mecanizado de álabes de turbinas y componentes estructurales, con la salvedad de que la precisión dimensional es fundamental. La reducción de la vibración es clave para garantizar la estabilidad en aleaciones ligeras.

Fabricación de Dispositivos Médicos

El material es ideal para la fabricación de marcapasos, instrumental quirúrgico e implantes. La capacidad de estos materiales para mantener su integridad estructural y, al mismo tiempo, un alto grado de precisión es fundamental para cumplir con las estrictas normas regulatorias establecidas.

Fabricación de Moldes y Matrices de Alta Precisión

La capacidad de acceder a cavidades profundas con diámetros de punta reducidos y mantener tolerancias micrométricas convierte a los mandriles hidráulicos en un componente indispensable en la fabricación de moldes.

Tabla comparativa: mandriles hidráulicos frente a otros portaherramientas

| Característica | Mandril hidráulico | Portaherramientas de ajuste por contracción | Pinza ER | Portafresas de extremo con bloqueo lateral |

|---|---|---|---|---|

| Método de sujeción | Presión de fluido | Expansión térmica | Pinza mecánica | Tornillo de fijación |

| Precisión de descentrado | ≤1 μm | ≤3 μm | 5–10 μm | 10+ μm |

| Amortiguación de vibraciones | Excelente | Buena | Deficiente | Deficiente |

| Velocidad de configuración | Muy rápido | Moderada | Moderado | Rápido |

| Simplicidad en el cambio de herramientas | Fácil | Requiere calentamiento/refrigeración | Moderado | Fácil |

| Uso ideal | Acabado de precisión y 5 ejes | Fresado de alta velocidad | Uso general | Desbaste |

Consideración de costos y beneficios a largo plazo

Si bien los mandriles hidráulicos tienen un costo inicial mayor en comparación con las pinzas o los portaherramientas de bloqueo lateral, los beneficios a largo plazo incluyen:

- Menores costos de herramientas debido al menor desgaste

- Configuraciones más rápidas que aumentan el tiempo de funcionamiento de la máquina

- Menos piezas rechazadas gracias a una mejor concentricidad

Estos beneficios se traducen en un mejor retorno general de la inversión, particularmente en entornos de bajo volumen o alta precisión y alta mezcla.

Conclusión: ¿Por qué elegir mandriles hidráulicos?

Los mandriles hidráulicos no son simplemente un sistema de sujeción alternativo; representan un avance tecnológico significativo en la sujeción de herramientas. Su capacidad para ofrecer una concentricidad excepcional, control de vibraciones, facilidad de uso y adaptabilidad a diferentes industrias los convierte en una herramienta indispensable en el sector del mecanizado moderno. Se ha demostrado que el uso de mandriles hidráulicos mejora la productividad, la precisión y la fiabilidad en diversos sectores de fabricación, como la automoción, la aeroespacial y la medicina.