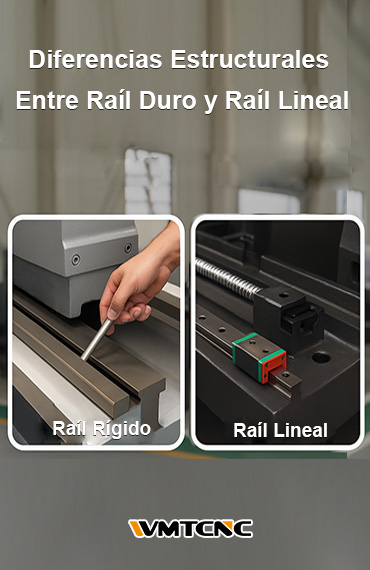

Explicación de la Construcción de Raíles Duros

Una guía rígida es una pieza de la máquina que se mecaniza (o se funde y rectifica) en la base, la columna, el sillín o la mesa de la máquina. Cuando se unen, las superficies de contacto de la guía y el carro forman una gran zona de contacto rectangular. Tras el mecanizado en bruto, el raíl se endurece mediante temple de alta o ultra alta frecuencia hasta alcanzar un HRC superior a 50 y, a continuación, se rectifica o raspa a mano para comprobar su rectitud y planitud.

Dado que el raíl y la pieza fundida son una sola pieza o están atornillados, la zona de contacto es amplia, lo que proporciona una excelente rigidez y amortiguación. El movimiento se crea por fricción al deslizarse las superficies. El aceite forma una película entre ellas y la presión del agua (estática o dinámica) soporta la carga.

Explicación de la Construcción de Carriles de Lineal

Una raíl lineal es un tipo de guía rodante que fabrican las empresas especializadas en la fabricación de piezas para máquinas. El conjunto consta de una aleación llamada pista de acero cementado, a menudo pulido, y un carro de recirculación llamado bloque. Dentro del bloque, hay rodamientos de bolas o rodillos cilíndricos que se mueven en bucle. A medida que este bloque metálico se mueve, los rodillos se desplazan entre la zona de carga y un canal de retorno, pasando de deslizamiento a rodadura para reducir la cantidad de fricción.

Las guías lineales están atornilladas a la fundición de la máquina. Esto permite alinearlos, calzarlos, precargarlos o sustituirlos sin desmontar la máquina.Las zonas de contacto de los rodillos son más pequeñas que las guías de caja, por lo que la rigidez total depende del tamaño del rodamiento, la precarga y la separación de los raíles paralelos. Sin embargo, las guías de rodillos modernas pueden soportar cargas estáticas y dinámicas sorprendentemente elevadas.

Métricas de Rendimiento: Precisión, Velocidad, Carga y Rigidez

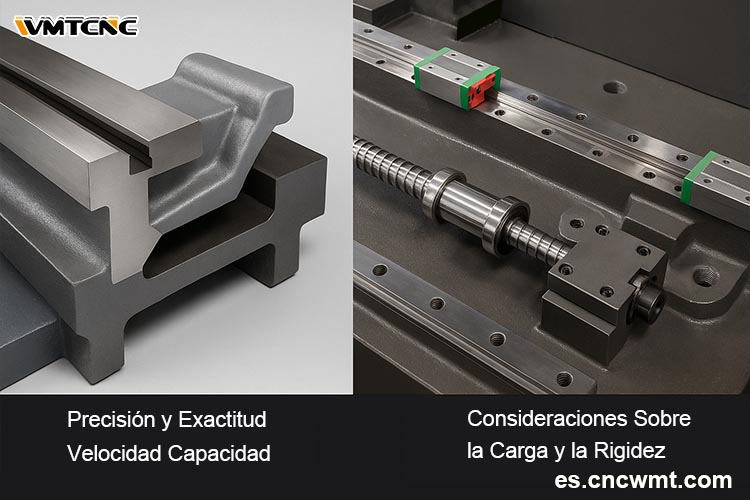

Precisión y Exactitud – Raíl Duro vs. Raíl Lineal

Los raíles rígidos pueden ser muy precisos, siempre que exista una película de aceite estable y el carril-guía esté correctamente rascado a mano. Sin embargo, a veces pueden atascarse y deslizarse (un proceso denominado «adherencia») si la lubricación no es perfecta o si el objeto parte del reposo. Esa adherencia puede dificultar la medición de pequeños cambios de nivel, sobre todo después de mucho tiempo de uso.

Los carriles lineales hacen que sea muy difícil que los carriles se atasquen o resbalen. Precargue el carro y comprobará que la holgura se reduce; sin embargo, la fricción de rodadura sigue siendo la misma. Las guías de rodillos modernas suelen tener una repetibilidad de ±5 nm sobre 1 mm en centros de mecanizado vertical (CMV) comerciales. Sin embargo, las guías duras rascadas a mano pueden desviarse hasta ±10 nm a medida que envejecen, a menos que las vuelva a rascar con regularidad.

Capacidad de Velocidad – ¿Qué Raíl se Mueve Más Rápido?

Los elementos rodantes pueden reducir el coeficiente de fricción de 0,1 (para un deslizamiento suave en aceite) a 0,003-0,005 aproximadamente. Esto significa que estos raíles pueden moverse muy rápidamente, a una velocidad de más de 60 milímetros por minuto, sobre raíles normales, pero los raíles sólo pueden soportar los niveles de tensión que estos raíles pueden soportar sin romperse. Las máquinas de raíles duros suelen tener un tope de 15-25 m min-¹ para mantener el calor y el desgaste dentro de límites aceptables.

Consideraciones de Carga y Rigidez

Los raíles duros son excelentes para el corte pesado porque tienen una gran área de contacto. Cuando se trabaja con un molde de acero de 1 tonelada o se extraen virutas de 12 mm de Inconel, es importante que la columna, la montura y la mesa resistan las torsiones y los bamboleos. Una caja rectangular reparte la fuerza de corte sobre un área más amplia.

Los raíles lineales, especialmente los de tipo bola, hacen recaer la carga sobre puntos separados en los que se tocan. Los raíles de tipo rodillo pueden mejorar la capacidad, pero para igualar un raíl duro en una bancada de 1,5 mm a menudo se necesitan dos raíles por eje, muy separados entre sí, junto con carros sobredimensionados y un tablero grueso.

Diferencias Clave Entre Raíles Lineales y Raíles Duros

| Característica | Guía Lineal (de Rodillos) | Guía Prismática (Caja o Tipo Box Way) |

|---|---|---|

| Coeficiente de fricción | 0.003–0.005 (rodadura) | 0.08–0.12 (deslizamiento) |

| Velocidad de avance rápido | 40–120 m/min (típico) | 10–25 m/min (típico) |

| Capacidad de carga estática (por riel) | Hasta 150 kN (tipo rodillo) | Hasta 400 kN (guía prismática grande) |

| Rigidez por mm de recorrido | De media a alta (según tamaño) | Muy alta |

| Absorción de impactos | Media | Excelente |

| Tendencia al stick-slip | Casi nula | Notable si falla la película de aceite |

| Intervalo de lubricación | Cada 250–500 h (grasa o aceite) | Cada 8–24 h (salpicado o bomba de aceite) |

| Instalación y alineación | Atornillar, calzar y listo | Raspado y ajuste de precisión |

| Costo de reemplazo o retrofit | Medio: cambiar riel o patín | Alto: rerectificado o raspado manual |

| Aplicaciones comunes | Electrónica, medicina, aluminio aeroespacial | Moldes, troqueles, arranque de viruta pesada en acero |

Mantenimiento y Vida Útil: ¿Cuál es la Diferencia entre Raíl Duro y Raíl Lineal en el Uso Diario?

Exigencias de Lubricación y Patrones de Desgaste

Exigencias de Lubricación y Patrones de Desgaste

Raíl duro: Asegúrese de que dispone de un suministro constante de aceite a presión. Si no hay suficiente lubricación, la superficie de la cola de milano puede dañarse en pocos minutos. El desgaste es más probable en las zonas donde cambia la dirección. Volver a dejar algo como nuevo suele significar utilizar una máquina para pulirlo y luego poner Turcite o Rulon para fijar la forma. Es un proceso que cuesta mucho dinero y mucho tiempo, y es difícil de hacer.

Raíl lineal: Periódicamente hay que lubricarlo o cambiarle el aceite de baja presión. Las pistas de rodadura de los rodamientos están endurecidas a 60 HRC+ para reducir el desgaste adhesivo. Si se desgasta, puede sustituir sólo el bloque o ambos, y a menudo es posible hacerlo en unas pocas horas.

Ruido y calor

Las guías de rodillos son más silenciosas – mucha gente dice que el movimiento de las guías duras es un «rumor» a alto avance, mientras que las guías lineales hacen un suave «zumbido». Esta diferencia es importante si su taller trabaja en turnos de 18 horas con una protección auditiva mínima.

Análisis de Costes: Inversión Inicial vs. Coste Total de Propiedad

- Precio inicial: la fundición, rectificado y montaje de un pequeño molino vertical de caja puede costar entre un 5 y un 15% más que una versión lineal similar. Sin embargo, las guías de rodillos y los herrajes de montaje de alta calidad pueden compensar este coste adicional a velocidades más altas.

- Coste de funcionamiento-A medida que envejece el raíl duro, utiliza más aceite y se tarda más en sustituir los rascadores. Los raíles lineales necesitan menos lubricante, pero los bloques sólo duran un tiempo limitado, normalmente de 2 a 5 años en servicio de tres turnos.

- Al final de su vida útil, el rascado de una caja de 1 m puede suponer un coste de decenas de miles de dólares; sin embargo, cambiar los raíles lineales suele ser una opción más rentable, con un precio que se reduce a la mitad y el restablecimiento de la precisión de fábrica de la noche a la mañana.

Errores Comunes y Preguntas Frecuentes

«El raíl rígido está anticuado». Falso. Constructores de primera calidad como DMG MORI siguen especificando vías de caja en pórticos de cinco ejes que desbastan largueros de ala de titanio.

«El raíl lineal no soporta cargas pesadas». Verdad a medias. Las guías de bolas tienen una carga limitada, pero las guías de rodillos con raíles de 45 mm superan los 100 kN de carga estática, suficiente para muchas operaciones de moldeo.

«Las máquinas de raíl duro siempre vibran menos». Sólo si la película de aceite está sana. Las guías lineales precargadas amortiguan muy bien los avances de micropaso.

«Las guías lineales no necesitan mantenimiento». Necesitan menos lubricación, pero requieren la inspección de las escobillas y la sustitución del carro cada pocos años.