¿Qué es una taladradora radiales?

Una herramienta de mecanizado especializada llamada taladro radial está hecha para taladrar agujeros exactos en piezas de trabajo grandes y pesadas sin mover la pieza. El brazo de un taladro radial puede extenderse sobre la superficie de trabajo, deslizarse verticalmente y girar 360 grados, a diferencia de un taladro fijo. Cuando se trabaja con piezas como vigas de acero, bloques de motor o secciones de cascos de barcos, esta flexibilidad reduce considerablemente el tiempo de preparación. En el último siglo, los taladros radiales han pasado de ser únicamente dispositivos mecánicos accionados por engranajes a sistemas complejos con lecturas digitales, accionamientos de frecuencia variable e incluso integración de código M para control CNC.

Antecedentes históricos e impulsores del sector

Orígenes en la fabricación pesada

Las grandes planchas y vigas eran difíciles de mover bajo las prensas de taladrado tradicionales, lo que suponía un importante cuello de botella para los crecientes astilleros y talleres de fabricación de acero estructural a principios del siglo XX. Esta necesidad dio lugar a la idea del taladrado radial, que permite a los operarios alcanzar cualquier punto de una pieza fija con sólo girar el cabezal de taladrado, acercando la herramienta al trabajo en lugar de al revés.

Evolución a los modernos sistemas integrados CNC

Al principio, los taladros radiales utilizaban mecanismos de avance accionados manualmente y cambios de marcha manuales. A mediados de siglo, los cabezales de herramientas montados en torretas y los alimentadores hidráulicos aumentaron la productividad. Con el fin de apoyar la producción aeroespacial, de defensa y de automoción de gran volumen, muchas máquinas del siglo XXI integran ahora control digital de la velocidad del husillo, volantes electrónicos (MPG) y enclavamientos de seguridad. Esto combina el concepto radial con la precisión CNC.

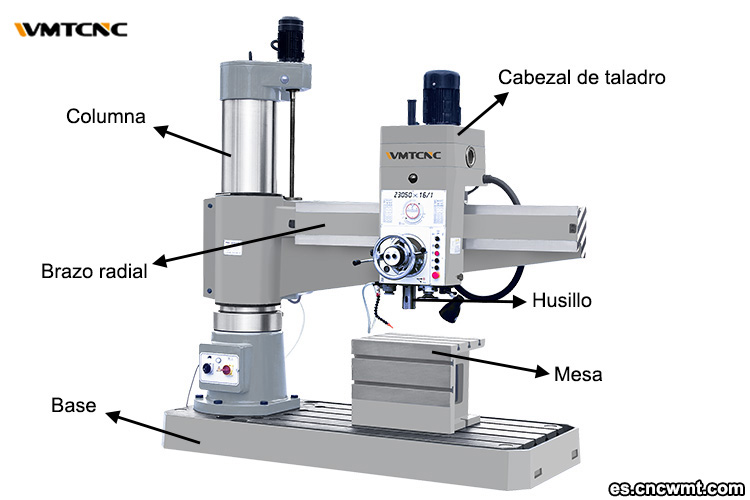

Componentes principales y sus funciones

Cabezal de taladrado, husillo y motor

- Cabezal de taladrado: Contiene la caja de engranajes, las palancas de avance y los conductos de refrigerante.

- Husillo:Eje giratorio que transporta el portabrocas y la broca; disponible en diseños con cojinetes de bolas o cónicos, a menudo con palancas de bloqueo y medidores de profundidad para obtener profundidades de orificio repetibles.

- Motor:Normalmente, una unidad de CA de varias velocidades o de accionamiento de frecuencia variable (VFD), que suministra par mediante correa o acoplamiento directo para alcanzar velocidades de 50 a más de 3.000 RPM en función del material.

Brazo radiales, columna y mesa de trabajo

- Brazo radial: La cara mecanizada con precisión soporta el cabezal de perforación; puede girar 360° sobre la columna, deslizarse verticalmente y extenderse horizontalmente para cubrir grandes áreas de trabajo.

- Columna:Un pilar de alta resistencia en configuración excéntrica o centrovertical, diseñado para absorber las fuerzas de perforación y mantener la alineación bajo carga.

- Mesa de trabajo: Plataforma ranurada y ajustable (en altura y a veces en inclinación) donde se sujeta la pieza de trabajo; las mesas modernas pueden incluir ranuras en T para fijación modular o abrazaderas hidráulicas para cambios rápidos de piezas de trabajo.

Principio de funcionamiento

Transmisión de potencia y rotación del husillo

Cuando se enciende el motor, éste utiliza una caja de engranajes o un sistema de poleas escalonadas para accionar el husillo. Mediante palancas, los operarios eligen la velocidad y conectan el avance. Los rodamientos de bolas o de rodillos del cabezal reducen la fricción y garantizan una rotación precisa y fluida.

Mecanismos de posicionamiento y avance del brazo

El cabezal de un brazo radial manual se desplaza a lo largo del brazo mediante un volante o una palanca. El movimiento giratorio del volante se convierte en avance lineal del husillo mediante mecanismos de piñón y cremallera. Las velocidades de penetración programables que proporcionan los avances hidráulicos y servoaccionados mejoran el acabado superficial y reducen la fatiga del operario.

Características principales y mejoras tecnológicas

Variadores de velocidad y controles digitales

Los taladros radiales modernos suelen utilizar variadores de frecuencia para ajustar perfectamente la velocidad del husillo, mientras que los indicadores digitales muestran la posición del brazo y la profundidad de taladrado. Algunos sistemas integran interfaces de pantalla táctil para almacenamiento de programas y funciones de diagnóstico.

Opciones hidráulicas y de alimentación

Para agujeros profundos en aleaciones duras, los avances hidráulicos proporcionan un empuje constante. Los ciclos de taladrado semiautomáticos y los patrones de taladrado repetibles son posibles gracias a la posibilidad de conectar mesas de alimentación eléctrica y brazos de posicionamiento automático a controles CNC.

Ventajas frente a desventajas

| Ventajas Categoría | Taladradora radial | Taladradora convencional |

|---|---|---|

| Manipulación de la pieza | Pieza fija; el cabezal se mueve por toda el área | La pieza debe moverse o se necesitan múltiples configuraciones |

| Eficiencia de preparación | Una sola preparación para múltiples agujeros | Reapriete para cada orificio o sección |

| Precisión del orificio | Guía del brazo y calibradores de profundidad precisos | Limitada por la precisión del reposicionamiento manual |

Aplicaciones industriales y ejemplos de casos

Fabricación y construcción pesada

Los taladros radiales se utilizaban en la construcción naval para perforar orificios de montaje en mamparos y armazones de cascos. La máquina manipula formas pesadas e incómodas sin mover la pieza. Por ello, los talleres de acero usan taladros radiales para perforar vigas gruesas de rascacielos y puentes.

Automoción y aeroespacial

Los taladros radiales mecanizan piezas de suspensión, bloques de motor y carcasas de transmisión en la industria automotriz. Para agujeros de tolerancia estricta en fuselajes y ensamblajes compuestos, la industria aeroespacial exige su precisión.

Conclusión

Al acercar la herramienta a la pieza, las taladradoras radiales han revolucionado el mecanizado de piezas pesadas. Su construcción robusta, brazos ajustables y controles de avance ofrecen versatilidad y precisión inigualables con piezas grandes. Requieren mucho espacio, configuración experta y mantenimiento continuo. Sin embargo, ahorran tiempo y mejoran la calidad, justificando la inversión. Los expertos en fabricación usan taladros radiales con confianza y eficacia. Dominar sus componentes, principios de funcionamiento y mejores prácticas es clave.