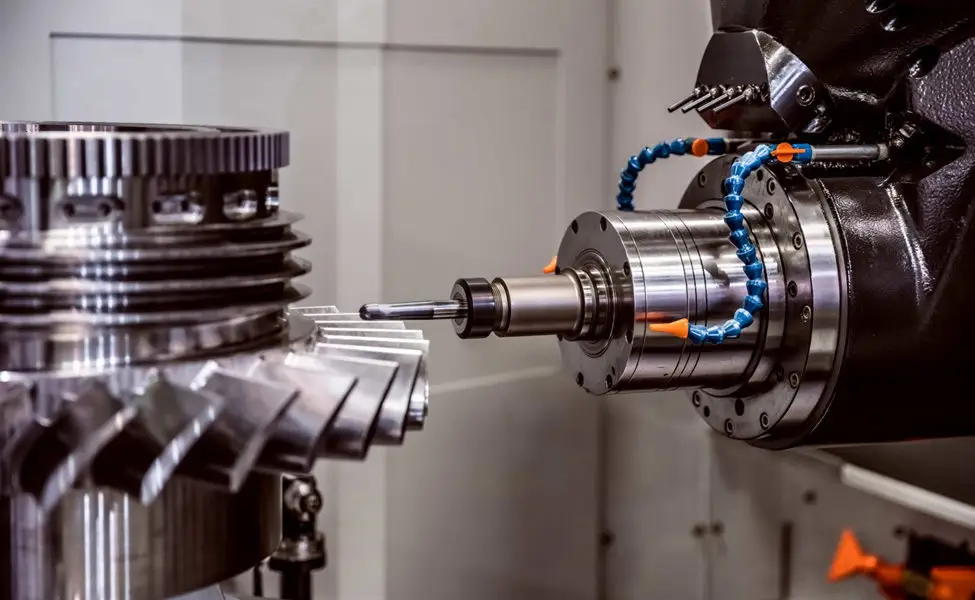

El mecanizado CNC es conocido por su precisión y repetibilidad, pero ni siquiera las máquinas más avanzadas pueden fabricar siempre piezas totalmente idénticas. Siempre hay pequeñas diferencias a nivel microscópico, causadas por factores como el desgaste de las herramientas, la expansión térmica, las vibraciones de la máquina y otros factores físicos. Estas pequeñas diferencias pueden parecer mínimas, pero pueden acumularse y afectar al ajuste y funcionamiento de las piezas, especialmente cuando se ensamblan varios componentes.

Los fabricantes aplican tolerancias para gestionar estas diferencias. Las tolerancias son básicamente límites de variación permitidos predefinidos en una dimensión física. Para el mecanizado CNC, una tolerancia general típica es de +/- 0,127 mm (0,005″), que es aproximadamente el mismo grosor que dos cabellos humanos. Pero para aplicaciones críticas, pueden ser necesarias tolerancias más estrictas.

Tipos de tolerancias en el mecanizado CNC

Tolerancias límite

Las tolerancias límite se expresan como un límite superior e inferior. Por ejemplo, si la dimensión de una pieza se especifica como 12,000 mm / 12,500 mm, debe estar dentro de este rango. Este método es intuitivo y se utiliza ampliamente en los planos de producción.

Tolerancias unilaterales

Las tolerancias unilaterales permiten la desviación en una sola dirección. Por ejemplo, considere un eje con un diámetro de 70 mm que se va a insertar en un agujero. Se podría establecer una tolerancia adecuada de +0,00 / -0,05 mm, lo que permite una ligera reducción del diámetro sin exceder el límite requerido. Este tipo de tolerancia es más fácil de inspeccionar utilizando un calibre fijo de tipo pasa/no pasa.

Tolerancias bilaterales

Las tolerancias bilaterales permiten variaciones en ambos lados de la dimensión nominal. Por ejemplo, una tolerancia típica de 30,00 mm ±0,05 mm indica que la pieza real puede medir entre 29,95 mm y 30,05 mm. Esto es común en dimensiones no críticas donde la desviación simétrica es aceptable.

Consideraciones sobre el acabado de la superficie

La tolerancia no se limita a las dimensiones; la rugosidad de la superficie es igualmente crucial. Los acabados de superficie estándar de mecanizado CNC son 63 µin Ra para superficies planas y perpendiculares y 125 µin Ra o mejor para geometrías curvas. Para las piezas cosméticas, el granallado puede mejorar la calidad visual. Cuando se necesiten acabados aún más lisos, deben especificarse claramente en la documentación de diseño.

Tolerancias y dimensiones geométricas (GD&T)

Las GD&T son un lenguaje simbólico definido por la norma ASME Y14.5 que se utiliza para describir las relaciones geométricas y la variación permisible entre las características de una pieza. Proporciona un mayor control y claridad en los aspectos funcionales que las simples dimensiones lineales.

Posición real

La posición real define la ubicación exacta de una característica en relación con los datos de referencia. Por ejemplo, las posiciones de los orificios se pueden especificar en relación con los datos A, B y C utilizando MMC (condición de material máxima) o LMC (condición de material mínima).

Planitud

La planitud es la medida de cuánto puede desviarse una superficie de un plano ideal. Esta es una consideración crítica para sellar superficies o interfaces de ensamblaje.

Cilindricidad

Controla lo redonda y recta que debe ser una superficie cilíndrica. Garantiza que un orificio de 6,35 mm, por ejemplo, no se vuelva elíptico.

Concentricidad

La concentricidad garantiza que los ejes centrales de múltiples características, como un orificio y un avellanado, estén alineados con precisión.

Perpendicularidad

Define la desviación permitida entre una superficie y un eje o plano de referencia. Se utiliza para controlar la cuadratura en ensamblajes mecánicos críticos.

Consideraciones de costo y capacidad de fabricación

El coste oculto de las tolerancias ajustadas

Las tolerancias más ajustadas pueden mejorar el ajuste y la función, pero también aumentan el coste y la complejidad de la fabricación. El proceso requiere una mayor inversión en términos de tiempo, mano de obra cualificada y equipos de inspección especializados. Además, las tasas de rendimiento pueden verse afectadas, lo que puede conducir a un aumento de los costes generales de producción.

Selección de la tolerancia adecuada

Los diseñadores deben aplicar tolerancias estrictas solo cuando sea funcionalmente necesario, como en superficies de contacto o interfaces móviles. Especificar tolerancias excesivas en todas las características puede generar costes excesivos y retrasos en la producción.

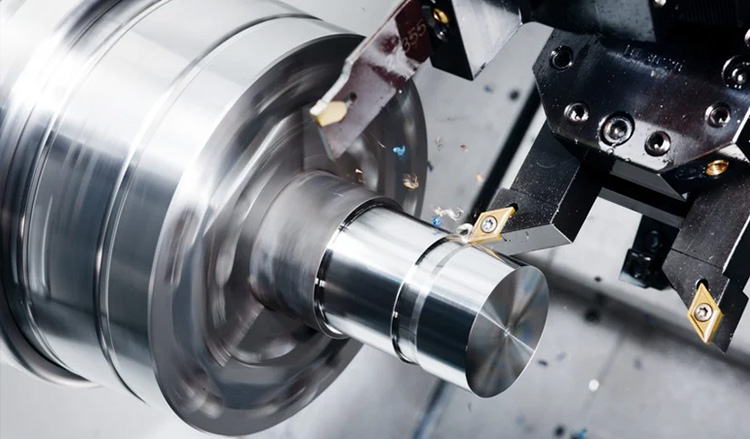

Selección del proceso de fabricación

Las capacidades de los diferentes procesos CNC varían. Por ejemplo, los tornos suizos pueden alcanzar tolerancias de ±0,001 (0,025 mm) o más estrictas para piezas torneadas. En algunos casos, las características de alta precisión pueden requerir procesos alternativos como EDM, rectificado o mandrinado, que no suelen asociarse con el fresado o torneado estándar. La viabilidad de un método de mecanizado concreto suele estar determinada por el nivel de precisión requerido.

Mecanizado CNC estándar frente a mecanizado CNC de alta precisión

| Característica | Mecanizado CNC estándar | Mecanizado CNC de alta precisión |

| Presupuesto | Automatizado | Revisión manual (1 día) |

| Plazo de entrega | 3-5 días | 7-10 días |

| Tolerancias | Típico ±0,005» | Hasta ±0,001» o menos |

| Acabado de la superficie | 63-125 µin Ra | Acabados personalizados disponibles |

| Soporte GD&T | Limitado | GD&T completo con dibujos 2D |

| Equipo | Fresadoras/tornos estándar | EDM, rectificado, mandrinado |

| Control de calidad | Básico | CMM, FAI, CoC, PPAP |

Control de calidad y documentación

El mecanizado de alta precisión a menudo requiere una garantía de calidad adicional y documentación reglamentaria. Estos pueden incluir:

- Inspección del primer artículo (FAI)

- Certificado de conformidad (CoC)

- Proceso de aprobación de piezas de producción (PPAP)

- Certificación de materiales y números de lote de calor

- Informes de CMM

Estos servicios son de especial importancia en los sectores aeroespacial, médico y automovilístico, donde la trazabilidad y el cumplimiento son fundamentales.

Recomendaciones para diseñadores

- Especifique tolerancias estrictas solo en las características que lo requieran absolutamente.

- Considere el impacto del acabado de la superficie en la función y la estética de la pieza.

- Utilice GD&T para piezas complejas con múltiples relaciones geométricas.

- Colabore con su socio de CNC al principio del proceso de diseño para optimizar el coste y la funcionalidad.

- En caso de duda, consulte a un ingeniero de aplicaciones para optimizar la tolerancia.

Conclusión

La comprensión y aplicación adecuadas de las tolerancias de mecanizado CNC son esenciales para lograr un equilibrio entre funcionalidad, capacidad de fabricación y coste. Desde las tolerancias bilaterales hasta el GD&T y los acabados superficiales, cada detalle es importante. Con una cuidadosa consideración de estos factores, los ingenieros pueden garantizar la entrega de piezas de alto rendimiento que cumplan con los requisitos presupuestarios y de tiempo.