La selección de la rectificadora de superficies requiere la consideración exhaustiva de múltiples factores, incluidos los requisitos de procesamiento, las características de la pieza de trabajo, los requisitos de precisión y la escala de producción. El objetivo final es lograr un equilibrio entre eficacia, coste y

1. Aclarar los Requisitos de Procesamiento: Céntrese en los Objetivos Básicos

Los requisitos de procesamiento constituyen la base para la selección de la máquina y deben afinarse en función de tres factores clave: material de la pieza de trabajo, tipo de superficie y margen de mecanizado: estabilidad, cumpliendo al mismo tiempo los requisitos de procesamiento.

Material de la Pieza

Los distintos materiales imponen diferencias significativas en los requisitos para el tipo de muela, la potencia del husillo y los sistemas de refrigeración:

Materiales metálicos (acero, hierro fundido, acero inoxidable, etc.): Las muelas abrasivas más utilizadas son las de alúmina (óxido de aluminio) o carburo de silicio, que requieren husillos de potencia media (1,1-7,5 kW). El sistema de refrigeración debe estar suficientemente diseñado (para evitar el recocido de la pieza).

Materiales duros y quebradizos (cerámica, vidrio, aleaciones duras): Se requieren muelas de diamante o de nitruro de boro cúbico (CBN), con husillos de alta rigidez (para evitar el astillado causado por las vibraciones) y refrigeración a baja presión (para evitar que los residuos rayen la superficie).

Metales no férreos (aluminio, cobre): Se necesitan muelas de grano fino (para evitar la adherencia de las virutas), y la velocidad del husillo debe ser ajustable (para evitar que se queme la superficie).

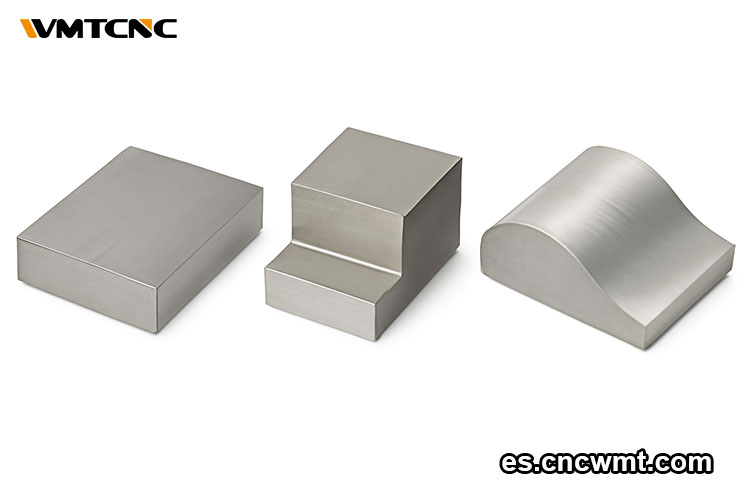

Tipo de Superficie a Procesar

Superficies planas (por ejemplo, chapas, bloques): Requisitos básicos, cumplidos por la mayoría de las rectificadoras planas.

Pasos/ranuras (por ejemplo, insertos de moldes): Requiere una rectificadora equipada con una mesa de trabajo que presente una alta precisión de avance lateral (por ejemplo, precisión de posicionamiento del eje CNC ≤ 0,003 mm), y compatible con un rectificador de muelas de formas.

Superficies curvas irregulares (por ejemplo, zonas de transición en superficies de cuchillas): Requiere una rectificadora plana CNC con funcionalidad de interpolación de arco, o accesorios especializados.

Sobremedida de Mecanizado

Rectificado basto (sobremedida de 0,5-2 mm): Requiere un husillo de alta potencia (3-7,5 kW), una muela abrasiva de grano grueso (30-80 mallas) y una bancada rígida (para reducir las vibraciones).

Rectificado de acabado (margen de 0,05-0,5 mm): Requiere husillos de alta precisión (desviación radial ≤ 0,002 mm), muelas de grano fino (100-200 mallas) y un sistema de alimentación de precisión (por ejemplo, husillo de bolas + servomotor).

2. Seleccione las Especificaciones de la Rectificadora de Superficies según las Características de la Pieza de Trabajo

Las dimensiones y el peso de la pieza determinan directamente los parámetros fundamentales de la rectificadora (recorrido de la mesa, capacidad de carga, etc.), por lo que debe prestárseles especial atención:

Parámetros de dimensión

Longitud/anchura de la pieza de trabajo: Debe ser menor que el «recorrido longitudinal» y el «recorrido lateral» de la mesa de la rectificadora (normalmente se permite una holgura del 10%-20% para evitar errores de procesamiento en posiciones extremas).Por ejemplo, al procesar una pieza de trabajo de 1000×500 mm, seleccione una máquina con un recorrido longitudinal ≥1200 mm y un recorrido transversal ≥600 mm.

Altura de la pieza de trabajo: Debe ser inferior a la «altura máxima de rectificado» de la rectificadora (distancia desde el centro de la muela a la superficie del banco de trabajo). Por ejemplo, para una pieza de trabajo con una altura de 300 mm, seleccione una máquina con una altura máxima de rectificado ≥350 mm.

Parámetros de peso

Piezas de trabajo ligeras (<500 kg): Se pueden seleccionar rectificadoras de guías de rodillos (gran movilidad, adecuadas para lotes pequeños).

Piezas pesadas (500-5000 kg): Seleccionar guías hidrostáticas o rectificadoras con guías de rodillos para cargas pesadas (gran capacidad de carga, evitan la deformación del banco de trabajo). El material de la bancada debe ser preferentemente de fundición gris (HT300 o superior) para una mayor rigidez.

Piezas de trabajo extrapesadas (>5000 kg): Se requieren rectificadoras a medida, con cimientos reforzados (para evitar que el asentamiento del equipo afecte a la precisión).

3. Requisitos de Precisión: Grado de Procesado

La precisión es el indicador principal de una rectificadora de superficies y debe seleccionarse en función de los requisitos de planitud, paralelismo y rugosidad superficial de la pieza:

| Grado de Precisión | Planitud (mm/m) | Paralelismo (mm/m) | Rugosidad Superficial (Ra) | Escenarios de Aplicación | Tipos de Rectificadoras Correspondientes |

| Grado general | ≤0.03 | ≤0.05 | 1.6-3.2μm | Componentes estructurales generales (por ejemplo, bridas) | Rectificadoras manuales económicas (por ejemplo, M618) |

| Precisión | ≤0.01 | ≤0.02 | 0.4-1.6μm | Plantillas de moldes, soportes de rodamientos | Rectificadora de precisión de husillo horizontal (con guías revestidas de plástico) |

| Grado de ultraprecisión | ≤0.002 | ≤0.005 | 0.025-0.4μm | Componentes ópticos, calibres | Rectificadora de ultraprecisión (con husillo hidrostático) |

Nota: Cuanto mayor sea la precisión, más importante será seleccionar los componentes adecuados de la rectificadora. Por ejemplo, la forma de la guía (se prefiere la deslizante frente a la de rodillos), el tipo de husillo (la presión estática de aire o de líquido es preferible a los rodamientos) y el sistema de accionamiento (motor servo con husillo de bolas de precisión es preferible al hidráulico) deben elegirse según las necesidades reales, evitando que una “precisión excesiva” genere costes innecesarios.

4. Escala de Producción: Determina el Nivel de Automatización

El tamaño de los lotes de producción influye directamente en la configuración de automatización de las rectificadoras, lo que requiere un equilibrio entre eficiencia y coste:

Los lotes pequeños de una sola pieza (<10 piezas/día) deben dar prioridad a las rectificadoras manuales o semiautomáticas (por ejemplo, rectificadoras manuales de husillo horizontal), que son rentables

(aproximadamente 15.000-50.000 yuanes), de manejo flexible y adecuadas para piezas de formas sencillas. Rectificadoras manuales opcionales (no requieren programación compleja).

Los lotes medianos (10-50 piezas/día) deben utilizar rectificadoras planas CNC (por ejemplo, con un sistema CNC de dos ejes), que pueden preajustar los programas de mecanizado (reduciendo el tiempo de ajuste repetitivo de la herramienta) y están equipadas con funciones de reavivado automático de la muela abrasiva (reduciendo la intervención manual). Presupuesto: aproximadamente 100.000-1.000.000 RMB, adecuado para piezas con mecanizado escalonado o multisuperficie.

Para la producción a gran escala (más de 50 piezas al día), se requieren rectificadoras totalmente automáticas: equipadas con mecanismos automáticos de carga/descarga (brazos robóticos/cintas transportadoras), dispositivos de inspección en línea (sondas láser) y sistemas automáticos de compensación de muelas para lograr una producción sin personal.

Hay disponibles líneas de producción CNC opcionales (varias máquinas conectadas), con un presupuesto de más de 1 millón de yuanes, adecuadas para piezas estandarizadas (por ejemplo, anillos de rodamientos, cuchillas).

5. Tipos de Rectificadora de Superficies: Clasificación Basada en Escenarios de Disposición y Aplicación

Las rectificadoras planas se clasifican en cuatro tipos principales en función de su disposición, con diferencias significativas en sus escenarios de aplicación. Por tanto, es esencial seleccionar el tipo adecuado en función de los requisitos específicos:

| Tipos de Rectificadoras | Características Estructurales | Tipos de Piezas Adecuadas | Ventajas | Limitaciones |

|---|---|---|---|---|

| Rectificadora cepilladora de mesa rectangular de eje horizontal | Husillo montado horizontalmente, mesa de trabajo rectangular (movimiento alternativo) | Piezas de trabajo largas y estrechas (p. ej., chapas de acero, carriles guía) | Amplia gama de mecanizado (puede rectificar escalones/ranuras) | Bajo rendimiento (movimiento alternativo) |

| Rectificadora cepilladora de mesa circular de eje horizontal | Husillo montado horizontalmente, mesa de trabajo circular (movimiento giratorio) | Piezas de trabajo circulares (por ejemplo, bridas, piezas brutas de engranajes) | Procesamiento continuo, alta eficiencia | No puede rectificar piezas largas, estrechas o escalonadas |

| Rectificadora de superficies de mesa rectangular y eje vertical | Husillo montado verticalmente, mesa de trabajo rectangular | Piezas grandes y pesadas (por ejemplo, bancadas de máquinas herramienta) | Alto rendimiento de molienda, adecuado para la molienda gruesa | Mal acabado superficial (baja precisión) |

| Rectificadora de superficies de mesa circular de eje vertical | Husillo montado verticalmente, mesa de trabajo circular | Piezas circulares de tamaño medio y pequeño (por ejemplo, casquillos de cojinetes) | Mecanizado continuo de alta velocidad, adecuado para la producción en serie | Diámetro de la pieza limitado por las dimensiones de la mesa circular |

Información adicional: La automatización CNC es la tendencia. Las rectificadoras planares CNC (como los sistemas Delta PLC, Siemens y Guangshu) pueden lograr un procesamiento de trayectorias complejo mediante programación, lo que las hace adecuadas para aplicaciones de alta precisión y multiproducto.

6. Factores Auxiliares: Garantizar un Funcionamiento Estable a Largo Plazo

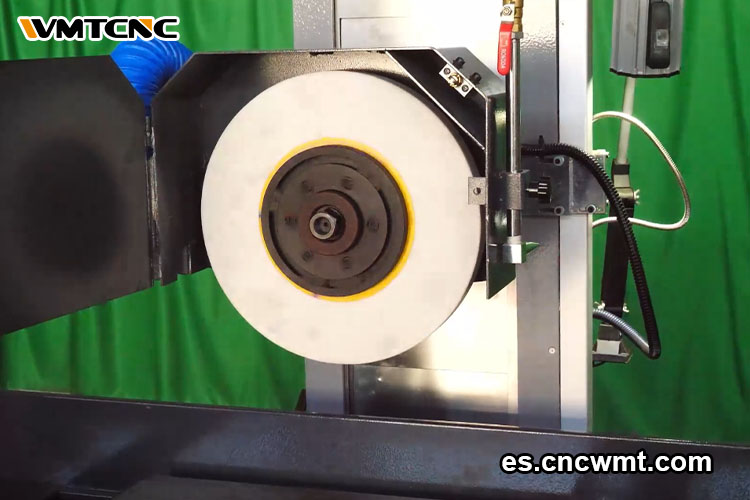

Muelas y Sistema de Refrigeración

Muelas abrasivas: Selección en función del material de la pieza (por ejemplo, alúmina para acero, diamante para aleaciones duras, cerámica y vidrio). Seleccione el tamaño de grano en función de los requisitos de precisión (grano grueso para rectificado basto, grano fino para rectificado de acabado).

Refrigeración: Se requiere un sistema de refrigeración de alto caudal (≥50 L/min) con bajo contenido de impurezas (equipado con un dispositivo de filtración) para evitar que la pieza de trabajo se queme o que la muela se atasque.

Estabilidad de la Máquina-Herramienta

Bancada: Preferiblemente de fundición en arena de resina (para reducir tensiones internas, dureza ≥250 HB), con alta rigidez y excelente amortiguación de vibraciones.

Guías: Para aplicaciones de alta precisión se recomiendan guías mecanizadas de precisión recubiertas de plástico (baja fricción, alta precisión); las guías de rodadura son adecuadas para aplicaciones con requisitos de menor precisión.

Presupuesto y Servicio Postventa

Presupuesto: Rectificadoras manuales (15.000-50.000), rectificadoras CNC (100.000-1.000.000) y rectificadoras de ultraprecisión (más de 1.000.000). Priorizar la inversión en los requisitos básicos (por ejemplo, precisión, eficiencia).

Servicio postventa: Elegir marcas conocidas para garantizar el suministro de piezas de repuesto y la asistencia técnica (especialmente para equipos de exportación, centrarse en servicios localizados).

Resumen de Pasos para Seleccionar una Rectificadora de Superficies

Definir los parámetros de la pieza (material, dimensiones, peso, superficies mecanizadas);

Determinar los requisitos de precisión (planitud, rugosidad superficial, etc.);

Seleccionar el nivel de automatización en función del volumen de producción (manual / CNC / totalmente automático);

Ajustar el tipo de rectificadora (husillo horizontal/husillo vertical, mesa rectangular/mesa redonda);

Verificar los parámetros auxiliares (muelas, refrigeración, estabilidad);

Combinar presupuesto y servicio posventa para finalizar el modelo.

Siguiendo estos pasos, podrá seleccionar eficazmente las rectificadoras planas que cumplan los requisitos reales, evitando “funcionalidad insuficiente” o “despilfarro de costes”.