Descripción General del Mantenimiento de la Rectificadoras

Las rectificadoras son equipos de mecanizado de precisión con diversos tipos, incluyendo rectificadoras planas, rectificadoras cilíndricas, rectificadoras sin centros y rectificadoras internas. Aunque sus estructuras varían significativamente, generalmente consisten en sistemas mecánicos, sistemas hidráulicos, sistemas de control eléctrico y sistemas de lubricación.

Durante el mantenimiento, se deben respetar dos principios fundamentales:

La seguridad es lo primero: desconecte siempre la alimentación eléctrica y alivie la presión antes de realizar el mantenimiento. Utilice gafas de seguridad y guantes aislantes para evitar trabajar con componentes eléctricos bajo tensión o bajo presión.

Diagnóstico sistemático: observe primero los síntomas y, a continuación, realice inspecciones paso a paso. Evite el «desmontaje a ciegas», ya que esto puede agravar los daños.

Proceso de Diagnóstico de Fallos e Inspección de la Rectificadoras

Síntomas Comunes de Fallos

Disminución de la precisión de mecanizado (dimensiones inestables de la pieza de trabajo, empeoramiento de la rugosidad de la superficie).

Ruidos anormales, tartamudeos, aumento de la vibración.

Insuficiencia de presión del sistema hidráulico o temperatura excesiva.

Alarmas eléctricas, como la alarma del encoder del sistema FANUC 319, sobrecarga del servo.

Procedimiento de Inspección y Diagnóstico

Inspección in situ: observe el funcionamiento de la rectificadora, escuche si hay ruidos anormales, compruebe si hay fugas de líquido y compruebe si hay un calor excesivo.

Inspección del sistema de lubricación: compruebe la presión de la bomba de aceite (normalmente entre 0,3 y 0,6 MPa) y la limpieza del líquido. Si el aceite está ennegrecido o emulsionado, es necesario sustituirlo.

Inspección de los componentes mecánicos:

Mida la desviación radial del husillo con un indicador de cuadrante; debe controlarse dentro de los 2 μm.

El desgaste de la guía se puede detectar utilizando un interferómetro láser o un instrumento de nivelación.

La holgura del husillo se determina mediante pruebas de movimiento bidireccional.

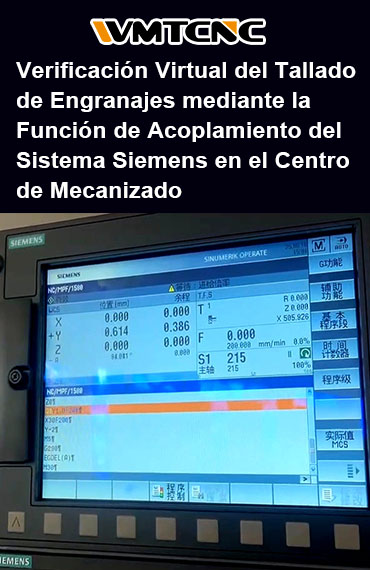

Inspección del sistema eléctrico:

- Compruebe los códigos de alarma del servoaccionamiento.

- Utilice un multímetro u osciloscopio para verificar la estabilidad de la fuente de alimentación y la salida del motor.

- Restablezca los parámetros de origen de los codificadores absolutos si es necesario.

- Herramientas de inspección comunes

- Indicador de cuadrante, comparador

- Analizador de vibraciones

- Manómetro hidráulico

- Herramienta de alineación láser

Técnicas de Mantenimiento de los Componentes Principales de la Rectificadoras

Sistema de Husillo

Sustitución de rodamientos: Requiere instalación con calor para evitar daños por impacto; utilice un extractor para el desmontaje. Mantenga la limpieza de los rodamientos durante la instalación para evitar la contaminación.

Rodamientos hidrostáticos: Limpie los conductos de aceite, sustituya los elementos filtrantes, compruebe el espesor de la película de aceite y ajuste las holguras.

Rectificado del husillo: rectifique menos de 0,1 mm para evitar daños en la capa de endurecimiento de la superficie.

Guías y Mecanismo de Transmisión

Reparación de guías: restaure el paralelismo mediante raspado manual o recubrimiento plástico. El raspado debe mantener los puntos de contacto en 25 puntos/25 × 25 mm².

Par de tornillo de avance y engranaje helicoidal: ajuste la holgura de la tuerca para garantizar la sensibilidad de avance y la suavidad de la transmisión.

Sistema Hidráulico y de Lubricación

Limpie regularmente los sedimentos del fondo del depósito de aceite.

Mantenga la temperatura de funcionamiento del aceite hidráulico entre 40 y 55 °C. Instale equipos de refrigeración adicionales si la temperatura supera los 60 °C.

Verifique el funcionamiento de las válvulas de alivio y las válvulas de control direccional.

Sistema Eléctrico y de Control

Fallo del codificador: Vuelva a insertar los cables, limpie el polvo y sustitúyalos si es necesario.

Alarma del servo: Solucione el problema paso a paso según el manual del fabricante; las causas más comunes son la sobrecarga del motor o una refrigeración inadecuada del controlador.

Restauración de parámetros: En los sistemas FANUC, haga una copia de seguridad de los parámetros del sistema antes del mantenimiento para facilitar la recuperación tras un fallo.

Maintenance Key Points for Special Grinder Machines

Hydrostatic Bearing Grinding Machines: Focus on oil circuit stability. The oil pump must maintain continuous oil supply, and copper filter plates require regular replacement.

CNC Grinding Machines: In addition to mechanical maintenance, back up and restore PLC programs and servo parameters to prevent downtime caused by program loss.

Mantenimiento Preventivo y Cuidado

Mantenimiento Diario

Limpie diariamente la muela abrasiva y la superficie de trabajo.

Compruebe el equilibrio de la muela abrasiva para evitar que las vibraciones afecten a la precisión.

Desmagnetice la mesa de trabajo magnética después de cada uso para evitar que el magnetismo residual afecte a la fuerza magnética.

Mantenimiento Periódico

Mensualmente: Inspeccione el depósito de aceite hidráulico, limpie el elemento filtrante y sustituya el refrigerante.

Semestralmente: Reajuste la precarga del cojinete del husillo; inspeccione y calibre la precisión de la guía.

Anualmente: Compruebe la resistencia de aislamiento del motor para evitar el envejecimiento del aislamiento.

Conclusión

El mantenimiento de las rectificadoras es una tarea compleja que requiere conocimientos mecánicos, eléctricos, hidráulicos y de CNC. Solo mediante procedimientos de diagnóstico científicos, operaciones de reparación precisas y un mantenimiento preventivo estandarizado, las rectificadoras pueden mantener una alta precisión y estabilidad a largo plazo. Gracias a una formación sistemática y a la experiencia acumulada, el personal de mantenimiento no solo puede mejorar la eficiencia, sino también reducir significativamente los riesgos de tiempo de inactividad de los equipos.