Comprendiendo el Faceado en Tornos

En el mecanizado mecánico, el faceado es un proceso fundamental y crítico. Consiste en cortar la cara extrema de una pieza en un torno para alcanzar las dimensiones, la planitud y el acabado superficial requeridos. El propósito principal del faceado es garantizar la precisión dimensional en la longitud de la pieza. También asegura la perpendicularidad entre la cara extrema y el eje. Además, proporciona una referencia de precisión para operaciones posteriores de taladrado, rectificado o montaje. Casi todos los componentes de tipo eje, manguito y disco requieren torneado frontal durante el mecanizado. Algunos ejemplos son el aplanado de extremos en bruto, el acabado de caras de engranajes y el mecanizado de superficies de acoplamiento de bridas.

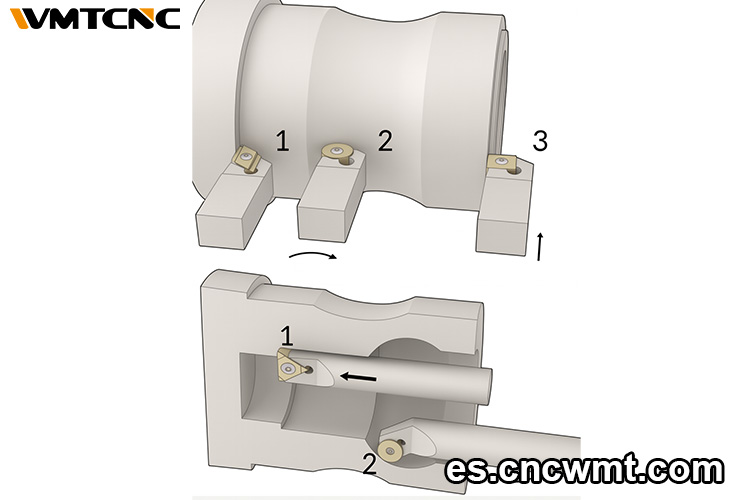

Selección e Instalación de Herramientas de Torneado

La eficacia del faceado depende en gran medida de la selección de la herramienta y de su correcta instalación. Los tipos de herramientas de torneado más comunes son las herramientas de torneado frontal derecha, las herramientas de torneado frontal izquierda y las herramientas de torneado con desplazamiento de 45°. Las herramientas derecha e izquierda se utilizan en función de la dirección de avance para evitar interferencias; las herramientas con desplazamiento de 45° pueden mecanizar tanto círculos externos como caras, lo que las hace ampliamente aplicables; las herramientas con desplazamiento de 90° son especialmente adecuadas para garantizar la perpendicularidad entre la cara final y el eje.

Los ángulos de la geometría de la herramienta son igualmente críticos. El ángulo de inclinación se establece normalmente en 45° o 90°, mientras que los ángulos delantero y trasero dependen del material que se mecaniza: los ángulos delanteros más grandes son preferibles para el acero, mientras que los ángulos delanteros más pequeños o incluso los ángulos delanteros negativos son más adecuados para el hierro fundido. Un radio de punta mayor mejora la rugosidad de la superficie, pero aumenta las fuerzas de corte, lo que puede provocar vibraciones. Por lo tanto, los ángulos de la herramienta y el radio de la punta deben configurarse de forma óptima para las condiciones de mecanizado específicas.

Durante la instalación, la punta de la herramienta debe alinearse con precisión con el centro de rotación de la pieza de trabajo para evitar protuberancias en la cara final. Minimice el voladizo de la herramienta para mejorar la rigidez. Además, asegúrese de que los ángulos de inclinación secundarios sean adecuados para evitar la fricción lateral contra la superficie mecanizada.

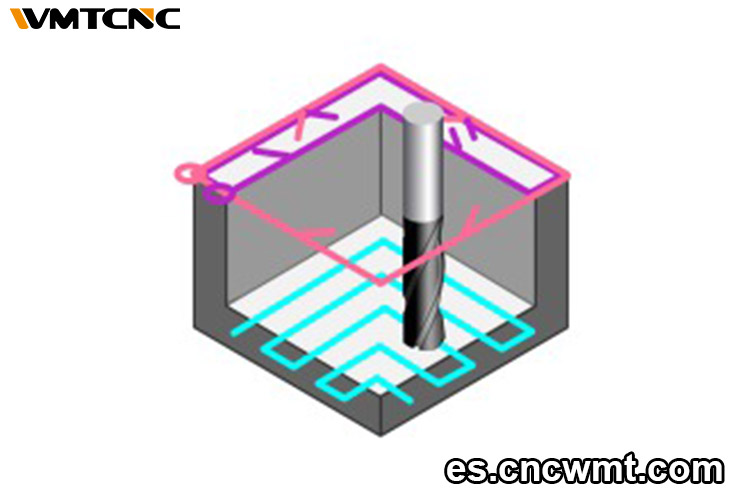

Preparación antes del Faceado

Antes del mecanizado frontal, es fundamental fijar la pieza de trabajo y comprobar el estado del torno. Para piezas cortas, basta con una fijación directa con un mandril de tres mordazas; sin embargo, para componentes de eje largo es más adecuado un montaje de «una abrazadera, un centro» para minimizar las vibraciones y garantizar la estabilidad del mecanizado.

En cuanto al estado del torno, compruebe que el husillo no presente holgura axial y que las guías mantengan una buena precisión. Seleccione la velocidad del husillo y la velocidad de avance adecuadas en función del diámetro y el material de la pieza de trabajo. La fórmula para calcular la velocidad del husillo es:

n=1000×Vc/π×d

donde Vc es la velocidad de corte recomendada y d es el diámetro de la pieza de trabajo. Durante el mecanizado en bruto, se puede utilizar una velocidad de avance más alta para mejorar la eficiencia, mientras que para el mecanizado de acabado, se debe reducir la velocidad de avance para lograr una calidad superficial superior.

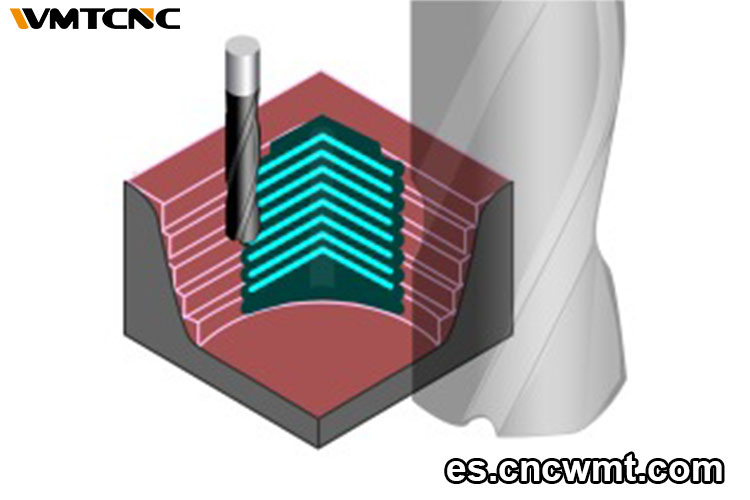

Pasos y Técnicas de Mecanizado de Superficies

En el mecanizado real, el mecanizado de superficies se divide normalmente en dos fases: desbaste y acabado:

Desbaste: Se centra principalmente en eliminar el exceso de material. La herramienta avanza desde el borde exterior hacia el centro con una gran profundidad de corte y una velocidad de husillo más baja, dando prioridad a la eficiencia.

Acabado: Se centra principalmente en lograr precisión dimensional y calidad superficial. La profundidad de corte suele ser inferior a 0,5 mm, con velocidades de avance reducidas y altas velocidades del husillo. La pasada final puede emplear un corte de velocidad lineal constante (CLS) para garantizar condiciones de corte uniformes entre la periferia y el centro. La velocidad de avance debe reducirse adecuadamente cerca del centro de la pieza de trabajo, ya que la velocidad lineal se aproxima a cero en ese punto, lo que crea las condiciones de mecanizado más difíciles.

Después del mecanizado, se deben realizar mediciones esenciales. Los métodos más comunes son: – Dimensiones de longitud medidas con calibres Vernier o micrómetros. – Planitud inspeccionada con una regla y un método de transmisión de luz. – Perpendicularidad de la cara final al husillo verificada con un indicador de cuadrante.

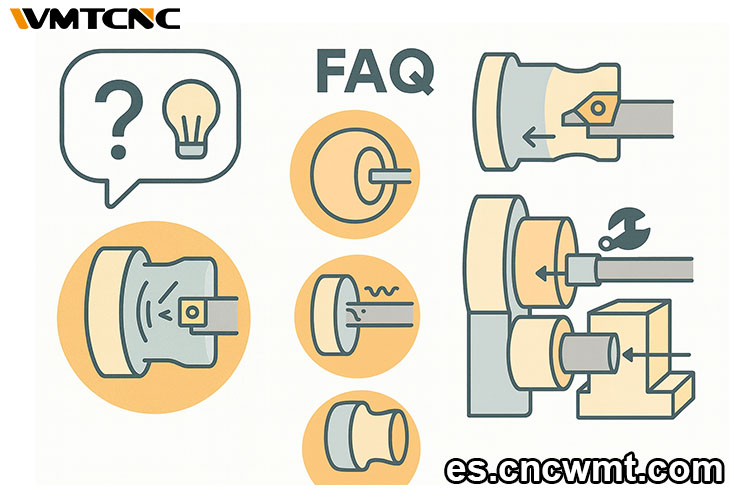

Preguntas Frecuentes y Soluciones

Durante el faceado en el torno suelen presentarse algunos problemas de calidad. Las causas más comunes y sus soluciones son las siguientes:

Saliente central en la cara final

Causa: La punta de la herramienta no está alineada con el centro de la pieza de trabajo.

Solución: Vuelva a alinear la herramienta para asegurarse de que la punta quede alineada con el centro de la pieza de trabajo.

Rugosidad superficial deficiente con marcas de vibración

Causa: Desgaste de la herramienta, saliente excesivo de la pieza de trabajo o de la herramienta, ajustes inadecuados de los parámetros de corte.

Solución: Reducir el voladizo de la herramienta, sustituir las plaquitas, aumentar moderadamente la velocidad del husillo y reducir la velocidad de avance.

Cara frontal irregular (cóncava o convexa)

Causa: Las guías de la máquina herramienta no son perpendiculares al husillo o desgaste severo de la herramienta durante el mecanizado.

Solución: Ajustar la precisión de la máquina herramienta; si es necesario, emplear un acabado cruzado para mejorar la planitud de la cara frontal.

Procedimientos Operativos de Seguridad

El funcionamiento seguro es un requisito previo para todos los procesos de mecanizado:

Utilice gafas de seguridad; está prohibido el uso de guantes durante el funcionamiento.

Las piezas de trabajo y las herramientas de corte deben estar bien sujetas para evitar que salgan disparadas.

Las mediciones o los cambios de herramientas solo pueden realizarse después de que la pieza de trabajo haya dejado de girar por completo.

Utilice un cepillo o un gancho para limpiar las virutas; está estrictamente prohibido el contacto directo con las manos.

Conclusión

Aunque el mecanizado frontal en tornos se considera un proceso introductorio, tiene un impacto directo en la precisión dimensional de las piezas. Su calidad no solo determina la eficacia del montaje de las piezas de trabajo, sino que también influye en el buen desarrollo de las operaciones posteriores. Para lograr un mecanizado frontal óptimo, es esencial seleccionar e instalar correctamente las herramientas de corte, establecer científicamente los parámetros de corte y mantener la máquina herramienta en buenas condiciones. Además, los técnicos deben poseer la capacidad de diagnosticar problemas y aplicar correcciones rápidas.