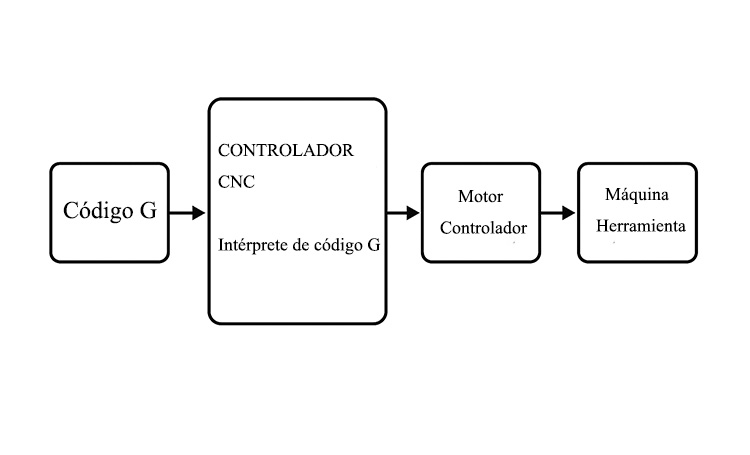

Los controladores CNC son los centros de mando de la fabricación moderna. Estos componentes actúan como enlace fundamental entre el software de diseño y el movimiento de la máquina, convirtiendo las instrucciones digitales en acciones mecánicas precisas. En el contexto de maquinaria como un torno CNC, una fresadora, una cortadora de plasma o una impresora 3D, el controlador desempeña un papel fundamental a la hora de determinar la interpretación del código por parte de la máquina, el movimiento de los ejes y la ejecución de las operaciones.

¿Qué es un controlador CNC?

Un controlador CNC, también conocido como Unidad de Control de Máquina (MCU), es un sistema de control digital que interpreta las instrucciones del programa (normalmente código G) y emite las señales adecuadas a los componentes de la máquina, como motores, variadores y actuadores. La función principal de este software es automatizar el proceso de mecanizado, eliminando así la necesidad de palancas y diales manuales. En su lugar, permite que las operaciones sean guiadas por software.

Componentes principales de un controlador CNC

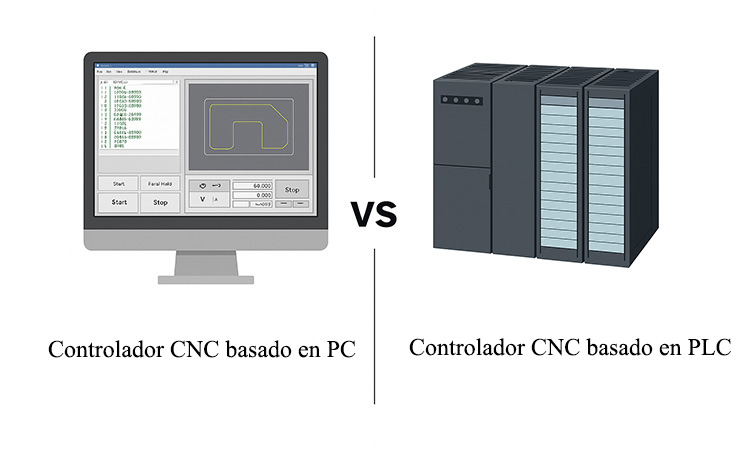

El cerebro: basado en PC vs. basado en PLC

El núcleo de cualquier controlador CNC está constituido por su unidad de cómputo, que puede ser un PC (ordenador personal) o un PLC (controlador lógico programable).

Los controladores CNC basados en PC utilizan PC comerciales o industriales con software CNC dedicado. Ofrecen flexibilidad, actualizaciones sencillas y una visualización potente, lo que los hace ideales para la creación de prototipos y construcciones económicas.

Los controladores CNC basados en PLC son sistemas de grado industrial conocidos por su fiabilidad y robustez. Utilizan lógica de escalera o programación IEC 61131 y son comunes en la automatización de fábricas gracias a su resistencia a entornos hostiles.

Controladores de motor

Los controladores de motor son responsables de convertir las señales de comando del controlador en energía eléctrica real, que a su vez controla los motores paso a paso o servomotores. Es fundamental reconocer que cada motor requiere controladores a medida, como controladores paso a paso y servoamplificadores. Además, se sabe que los controladores varían en cuanto a capacidad de potencia, tipo de señal y resolución.

La separación de los controladores de la unidad de control facilita un mejor aislamiento eléctrico y simplifica los procedimientos de mantenimiento.

Convertidores de Señal

Los convertidores de señal facilitan la comunicación entre el controlador y los controladores, estableciendo así una conexión que permite la transmisión de señales entre ambos componentes. Las computadoras personales (PC) estándar suelen emitir señales USB, Ethernet o serie, que requieren conversión a pulsos de paso/dirección, analógicos ±10 V o modulación por ancho de pulsos (PWM) para el control de motores. Estos convertidores también pueden incluir matrices de puertas programables en campo (FPGA) para el manejo de señales a alta velocidad y ofrecen funciones adicionales de entrada/salida (E/S).

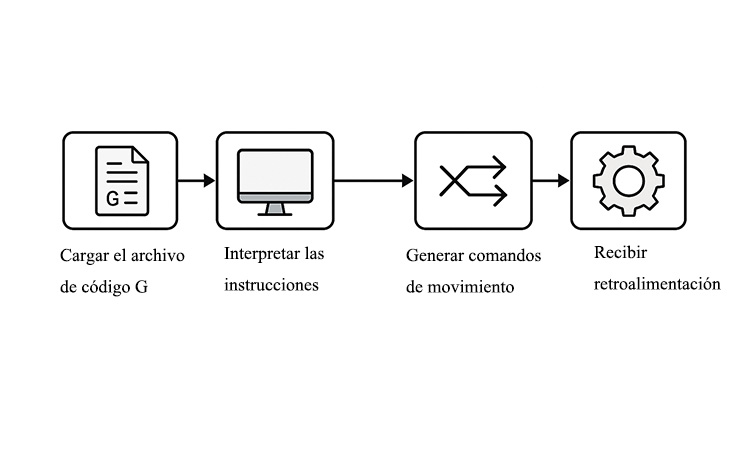

Cómo los controladores CNC procesan y ejecutan el código G

Cargar el archivo de código G: generado manualmente o mediante software CAM.

Interpretar las instrucciones: el software del controlador analiza cada línea de código.

Generar comandos de movimiento: las coordenadas y velocidades se traducen en movimiento del eje.

Enviar comandos a los motores: los convertidores de señal y los controladores ejecutan el movimiento.

Recibir retroalimentación: las señales del codificador garantizan la precisión de la posición en sistemas de bucle cerrado.

Gestionar dispositivos auxiliares: también se pueden activar bombas de refrigerante, sondas de contacto o cambiadores de herramientas.

El rol del CAD/CAM en el control CNC

El proceso de mecanizado CNC se inicia con la creación de un modelo CAD, que define la geometría del componente. Posteriormente, el software CAM convierte esta información en código G, especificando así las trayectorias de herramienta, los avances y las profundidades de corte. El controlador CNC se encarga de ejecutar estos comandos con la máxima precisión, adaptándose a la retroalimentación de los sensores en tiempo real o a las modificaciones del usuario.

Controladores CNC basados en PC y PLC (tabla comparativa)

| Característica | Controlador CNC basado en PC | Controlador CNC basado en PLC |

|---|---|---|

| Plataforma | PC industrial estándar | Hardware PLC dedicado |

| Flexibilidad | Altamente personalizable | Función limitada y fija |

| Programación | Sistema operativo general + software CNC | Lógica de escalera o lenguajes IEC |

| Tolerancia a fallos | Moderado (depende del sistema operativo) | Alta (robusto, de grado industrial) |

| Gestión de E/S | Requiere convertidores externos | Control integrado en tiempo real |

| Costo | Menor costo inicial | Mayor coste inicial, bajo tiempo de inactividad |

| Mantenimiento | Requiere actualizaciones de software | Firmware estable, mínimo mantenimiento |

| Mejor caso de uso | Prototipado, CNC para aficionados | Configuraciones industriales de alta fiabilidad |

Aplicaciones y beneficios de los controlador CNC

Aplicaciones

- Fresadoras y tornos CNC

- Cortadoras de plasma y chorro de agua

- Impresoras 3D

- Robots industriales

- Grabadores láser

Beneficios

- Mayor precisión y repetibilidad

- Automatización de flujos de trabajo complejos

- Retroalimentación y monitorización en tiempo real

- Integración inteligente con CAD/CAM

- Fácil adaptabilidad gracias a su arquitectura modular

Conclusión

Los controladores CNC son el cerebro digital del mecanizado automatizado moderno. El rol del operador de la máquina es fundamental para garantizar la eficiencia de la producción y la calidad de las piezas fabricadas. Esto se logra mediante la traducción del código G en instrucciones de movimiento precisas y la gestión de sistemas auxiliares. La selección de un sistema basado en PC o PLC se basa en una comprensión integral de los mecanismos operativos de los controladores CNC. Esta comprensión es fundamental para que los fabricantes puedan mejorar el rendimiento, solucionar problemas eficazmente y alcanzar niveles de productividad inigualables.