1. Introducción a la tecnología CNC

El mecanizado por control numérico computerizado (CNC) es una tecnología que ha cambiado la fabricación. Las máquinas CNC son herramientas automatizadas controladas por software preprogramado. Esto elimina la necesidad de control manual, mejora la precisión y aumenta la productividad. La tecnología CNC se desarrolló por primera vez a mediados del siglo XX. Comenzó con sencillos sistemas de cinta perforada y desde entonces ha evolucionado hasta convertirse en modernas herramientas de automatización digital. Hoy en día, las máquinas CNC utilizan códigos G y M para trabajar de forma rápida y coherente con muchos m teriales diferentes.

1.1 CNC frente al mecanizado tradicional

El mecanizado tradicional se basa en el trabajo manual y en palancas mecánicas para accionar las herramientas. Este método es propenso a errores, más lento y menos preciso. El CNC, por el contrario, ofrece:

- Mayor coherencia

- Funcionamiento automático

- Capacidades geométricas complejas

- Capacidad de producción 24/7

2. Las partes principales de las máquinas CNC

Para entender las máquinas CNC, es necesario conocer sus partes principales.

2.1 Unidad de control de la máquina (MCU)

La MCU es como el cerebro de la máquina. Entiende los comandos del código G, controla el movimiento y gestiona los sistemas de retroalimentación. La MCU trabaja en tiempo real para asegurarse de que todo es preciso y se ajusta si hay alguna diferencia. Algunas MCU avanzadas pueden diagnosticar problemas, conectarse de forma inalámbrica y ajustar automáticamente las trayectorias de corte.

2.2 Motores de accionamiento y sistemas de realimentación

Los sistemas de accionamiento constan de motores paso a paso o servomotores conectados a husillos de bolas o actuadores. Los sistemas de realimentación, como los codificadores, controlan la posición y la velocidad y envían datos en tiempo real a la MCU. Esto es muy importante para los sistemas de bucle cerrado. Los encóderes lineales también se utilizan para máquinas muy precisas en industrias como la aeroespacial y la médica.

Nota técnica: Los servomotores son la mejor elección para el CNC industrial porque tienen un par elevado, control de velocidad y capacidad de realimentación en bucle cerrado.

2.3 Husillo y utillaje

El husillo hace girar la herramienta de corte muy rápidamente. Los sistemas de herramientas, como fresas o brocas, se fijan al husillo. Las máquinas CNC modernas suelen incluir cambiadores automáticos de herramientas (ATC). Estas máquinas cambian las herramientas durante el ciclo de mecanizado.

Rango de velocidad del cabezal: La velocidad oscila entre 6.000 y 30.000 RPM, dependiendo de cómo se utilice.

Sistemas portaherramientas: Algunos de los sistemas más comunes son los portaherramientas CAT, BT y HSK. Cada uno de ellos tiene su propio mecanismo de bloqueo y aplicaciones.

3. El flujo de trabajo del CNC: Del diseño a la ejecución

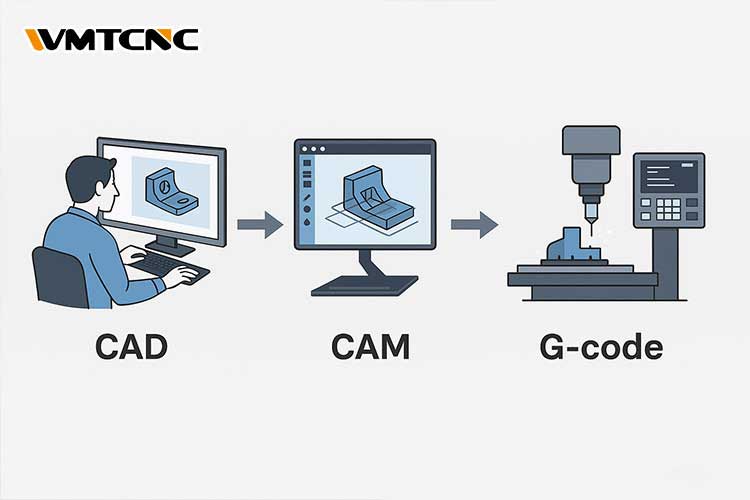

3.1 De CAD a CAM y a código G

- CAD (diseño asistido por ordenador): Diseñe la pieza en 2D o 3D utilizando software como AutoCAD, SolidWorks o Fusion 360.

- CAM (fabricación asistida por ordenador): Convierte el modelo CAD en sendas y lo exporta como código G.

- Código G: El conjunto de instrucciones legibles por máquina que indica al CNC cómo mover, cortar y realizar operaciones.

Software CAM popular:

- Mastercam

- Fusión 360

- SolidCAM

- HyperMill

Ejemplo de fragmento de código G:

G21 ; Ajuste las unidades a mm

G90 ; Posicionamiento absoluto

G0 Z5 ; Mueve Z a 5mm por encima de la pieza

G0 X0 Y0 ; Mover al origen

G1 Z-1 F100 ; Desplazar la herramienta hacia abajo para cortar con un avance de 100 mm/min.

Ejemplo de código M:

M03 ; Husillo ON (sentido horario)

M08 ; Refrigerante ON

M05 ; Husillo OFF

3.2 Configuración y pruebas:

Antes de ejecutar un ciclo de producción, complete los siguientes pasos:

Monte y alinee la pieza.

Fijar el punto de origen poniendo a cero los ejes.

Cargar herramientas en el carrusel.

Realice un simulacro para probar el programa.

Utilizar sistemas de palpación para la medición automática del desplazamiento del trabajo.

3.3 Ejecución:

Una vez validada la configuración, la máquina CNC ejecutará el programa automáticamente. Los operarios supervisan el proceso e inspeccionan las piezas iniciales para garantizar la calidad.

Los sistemas avanzados permiten a los operarios supervisar a distancia el estado, el desgaste de las herramientas y la temperatura de la máquina. La integración con sistemas ERP permite la programación automática y la generación de informes.

4. Sistemas de control CNC

4.1 Bucle abierto frente a bucle cerrado

Sistemas de bucle abierto: Más sencillos y baratos, pero carecen de corrección de realimentación.

Los sistemas de bucle cerrado utilizan sensores y codificadores para proporcionar información y ajustar la trayectoria de la herramienta en tiempo real. Utilizan sensores y codificadores para proporcionar retroalimentación y ajustar la trayectoria de la herramienta en tiempo real para corregir errores.

Cuadro comparativo:

| Característica | Lazo abierto | Bucle cerrado |

|---|---|---|

| Comentarios | No | Sí |

| Coste | Bajo | Más alto |

| Precisión | Moderado | Alta |

| Aplicaciones | Tareas sencillas | Tareas industriales |

4.2 Interpolación de ejes:

Las máquinas suelen funcionar en tres ejes (X, Y y Z). Las máquinas avanzadas admiten la interpolación de cuatro o cinco ejes para geometrías complejas. Cada eje se controla de forma independiente, lo que permite el movimiento multieje simultáneo.

Ventajas del mecanizado multieje:

– Reducción del tiempo de preparación

– Mejor acabado superficial

– Acceso a socavones y características complejas

5. Tipos de máquinas CNC y aplicaciones

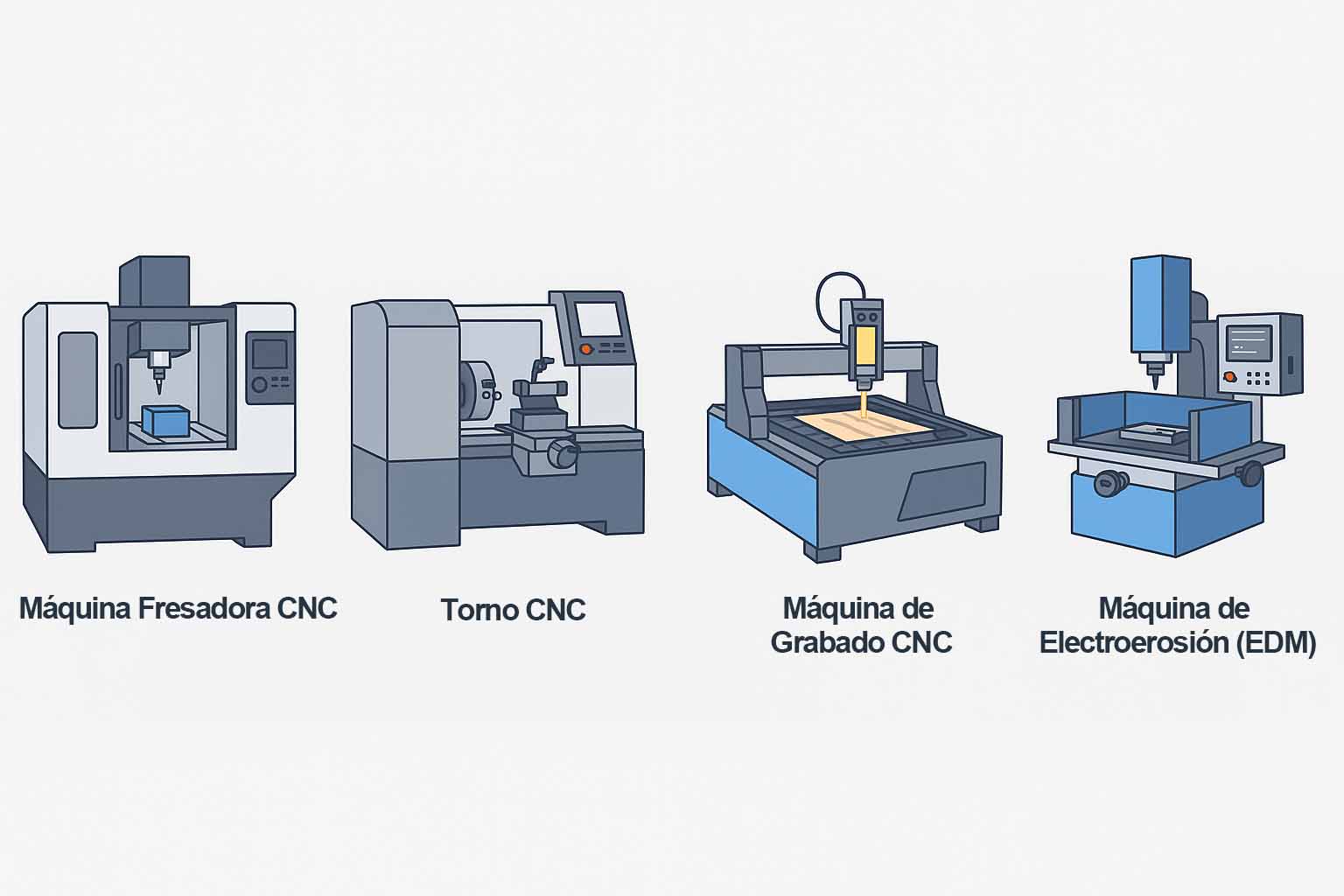

5.1 Máquinas CNC comunes

| Tipo de máquina | Función | Materiales |

|---|---|---|

| Fresadora CNC | Corte con herramientas rotativas | Metal, plástico, madera |

| Torno CNC | Pieza giratoria para torneado | Metal, plástico |

| Fresadora CNC | Enrutamiento de materiales más blandos | Madera, espuma, plástico |

| Cortadora de plasma CNC | Corte con arco de plasma | Metales conductores |

| Electroerosión (hilo/platina) | Conformación por descarga eléctrica | Metales conductores |

| Chorro de agua CNC | Corte con agua a alta presión | Piedra, vidrio, metal |

5.2 Aplicaciones específicas de la industria

Industria aeroespacial: Las máquinas CNC se utilizan para fabricar álabes de turbina, secciones de fuselaje y componentes de trenes de aterrizaje. El CNC de cinco ejes permite crear geometrías de piezas complejas que son fundamentales para la aerodinámica.

Medicina: los instrumentos quirúrgicos, los implantes ortopédicos y las prótesis exigen piezas biocompatibles de gran precisión, a menudo mecanizadas en titanio o acero inoxidable.

Automoción: Los bloques de motor, las carcasas de transmisión y las piezas de suspensión suelen mecanizarse mediante CNC. La creación rápida de prototipos agiliza los ciclos de diseño y comercialización.

Electrónica: Las carcasas, los disipadores de calor y los conectores se mecanizan con tolerancias y acabados superficiales ajustados para adaptarse a dispositivos compactos.

Arquitectura y mobiliario: Las fresadoras de madera y las cortadoras por chorro de agua se utilizan para crear armarios personalizados, señalización y componentes decorativos.

6. Ventajas del mecanizado CNC

6.1 Precisión y repetibilidad

Las máquinas CNC ofrecen tolerancias estrechas de hasta 0,01 mm, lo que resulta ideal para industrias como la aeroespacial y la fabricación de dispositivos médicos. La repetibilidad garantiza una calidad constante de las piezas en grandes series de producción.

6.2 Velocidad y automatización

Las funciones automatizadas multiherramienta permiten un funcionamiento continuo con una intervención humana mínima, lo que aumenta considerablemente el rendimiento. Pueden automatizarse los cambios de herramienta, el palpado e incluso la manipulación de materiales.

6.3 Flexibilidad y compatibilidad de materiales

Se puede adaptar una única configuración CNC para trabajar con:

– Metales (aluminio, titanio, acero)

– Plásticos (ABS, nailon, PEEK)

– Madera y compuestos

6.4 Seguimiento de datos y calidad

Los sistemas CNC modernos registran los datos de rendimiento de cada trabajo, lo que permite el control de calidad y el análisis del rendimiento en tiempo real. El control estadístico de procesos (SPC) y los algoritmos de aprendizaje automático pueden optimizar aún más el rendimiento.

6.5 Seguridad

Gracias a los cerramientos, enclavamientos e interfaces remotas, los operarios pueden supervisar con seguridad varias máquinas a distancia. El riesgo de lesiones por herramientas giratorias o virutas afiladas se reduce drásticamente.

6.6 Impacto medioambiental

Aunque el mecanizado CNC consume mucha energía, los sistemas de refrigeración de circuito cerrado, las trayectorias optimizadas que minimizan el desperdicio de material y la compatibilidad con materiales reciclables mejoran la sostenibilidad. Algunos sistemas avanzados también permiten supervisar y optimizar el uso de la energía.

7. Retos y consideraciones

7.1 Coste inicial y complejidad

Las máquinas CNC y el software de alta calidad requieren una importante inversión inicial. Un funcionamiento eficaz requiere formación y experiencia. Las licencias de software CAM y el desarrollo de postprocesadores también aumentan el coste.

7.2 Retos de la personalización

Aunque los sistemas CNC son excelentes para la repetibilidad, no lo son tanto para los cambios rápidos de diseño. La actualización del código G requiere revisar las fases CAD y CAM. Los cambios de configuración pueden aumentar el plazo de entrega.

7.3 Limitaciones de la máquina

Algunas máquinas carecen de una verdadera capacidad de 5 ejes, lo que limita su capacidad para alcanzar socavados o características angulares. La desviación de la herramienta, las vibraciones y la deformación térmica son otros factores limitantes.

7.4 Requisitos de mantenimiento

El mantenimiento programado es esencial para evitar averías en los husillos, holguras y fallos de software. Los diagnósticos basados en IA están generalizando el mantenimiento predictivo.

8. Tendencias futuras

- Integración de la IA: Mantenimiento predictivo y mecanizado adaptativo.

- Máquinas híbridas: Combinación de métodos aditivos (impresión 3D) y sustractivos.

- Mayor número de ejes: Permite crear piezas más complejas.

- Miniaturización: CNC para micro y nanofabricación.

- Integración de IoT: Máquinas conectadas a plataformas en la nube para diagnóstico y supervisión del rendimiento.

- CNC ecológico: desarrollo de fluidos de corte ecológicos, motores energéticamente eficientes y prácticas de fabricación sostenibles.

Apéndice A: Glosario

- Código G: Instrucciones de geometría y movimiento.

- Código M: Funciones varias (por ejemplo, encendido/apagado del refrigerante).

- ATC: Cambiador automático de herramientas.

- DNC: Control Numérico Distribuido.

- CAM: Convierte modelos CAD en sendas.

- ERP: Planificación de recursos empresariales.

- SPC: Control Estadístico de Procesos.

- Stepper/Servo: Tipos de motores utilizados en los sistemas CNC.

- Trayectoria de la herramienta: El recorrido que realiza la herramienta de corte a través del material.

- Fijación: Dispositivos o métodos utilizados para sujetar firmemente la pieza durante el mecanizado.