1. Introducción: El mecanizado CNC en la industria moderna

El mecanizado CNC (control numérico por ordenador) representa un componente fundamental de la Industria 4.0, el cambio de paradigma predominante en la fabricación impulsado por el Internet de las cosas (IoT), el análisis de datos y la automatización sofisticada. El empleo de trayectorias de herramientas precisas con código G permite a las máquinas CNC alcanzar una precisión, repetibilidad y eficiencia sin precedentes. Dos pilares fundamentales de la tecnología CNC, el fresado y el torneado, cumplen funciones complementarias en las fábricas de todo el mundo. Es imprescindible comprender las complejidades temporales y metodológicas inherentes a la implementación de estos procesos, ya que este conocimiento es fundamental para reducir los tiempos de ciclo, minimizar los desechos y satisfacer las estrictas tolerancias.

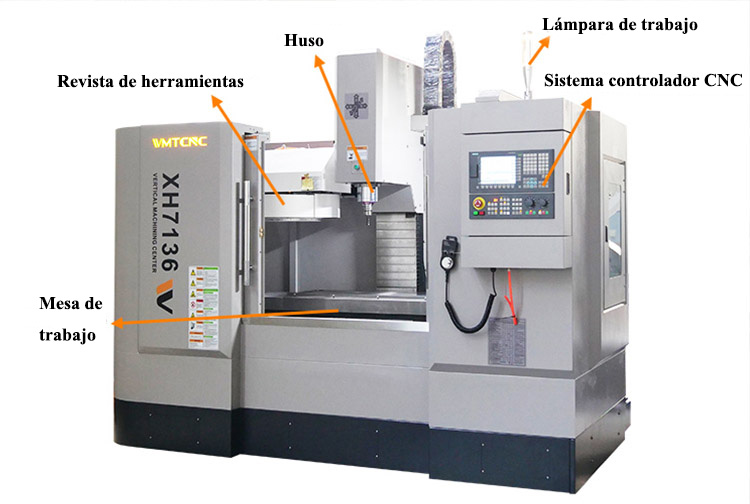

2. Fundamentos del fresado CNC

2.1 Dinámica del proceso y de las herramientas

El fresado CNC emplea una fresa multipunto giratoria montada en un husillo. La fresa avanza hacia una pieza de trabajo fija sujeta a una mesa, moviéndose a lo largo de los ejes X, Y y Z bajo control CNC. Las operaciones típicas de fresado incluyen:

- Fresado frontal para superficies planas

- Fresado de ranuras y cavidades para cavidades internas

- Contorneado 3D en superficies curvas

- Taladrado y roscado cuando el husillo se sumerge axialmente

2.2 Aplicaciones y variantes de máquinas

- Fresadoras de 2 a 5 ejes: desde perfiles 2D simples hasta mecanizados complejos de múltiples lados

- Fresadoras verticales frente a horizontales: las máquinas horizontales destacan en el mecanizado de cavidades profundas; las fresadoras verticales son versátiles para trabajos generales

- Fresadoras especializadas: fresadoras de pórtico, fresadoras de mesa para piezas de gran formato

2.3 Ventajas y limitaciones

Ventajas

- Gran capacidad de adaptación geométrica

- Conservación superior del material (mínimo desperdicio)

- Flexibilidad tanto para la creación de prototipos como para la producción

Limitaciones

- Más lentas para cavidades profundas y estrechas debido a la deflexión de la herramienta

- Puede ser necesario un montaje complejo para piezas de trabajo con formas irregulares

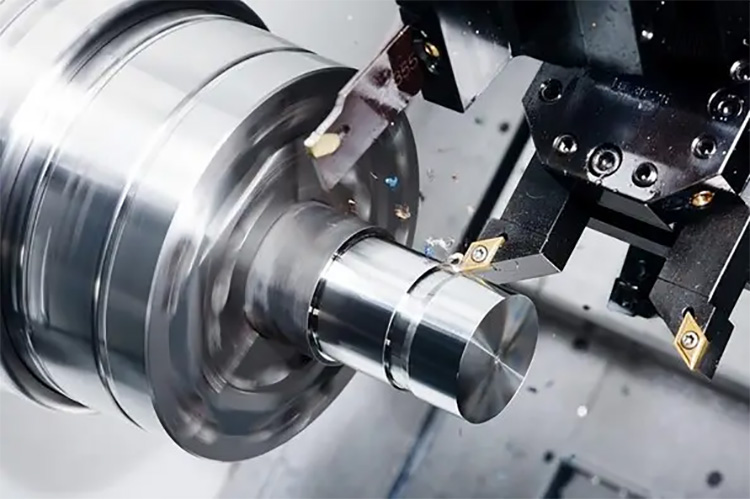

3. Fundamentos del torneado CNC

3.1 Principios de proceso y movimiento

En el torneado CNC, la pieza de trabajo gira en un mandril mientras que una herramienta de un solo punto fija se alimenta radial o axialmente para cortar el material. Operaciones de torneado comunes:

- Torneado recto para ejes cilíndricos

- Torneado cónico para perfiles cónicos

- Roscado mediante trayectoria de herramienta sincronizada

- Ranurado y tronzado para crear rebordes y separar piezas

3.2 Aplicaciones y variantes de máquinas

- Tornos simples: torneado de un solo husillo con hasta 2 ejes

- Tornos con subhusillo: mecanizado del lado opuesto sin necesidad de volver a sujetar la pieza

- Centros de fresado y torneado: integran herramientas de fresado en una torreta de torno

3.3 Ventajas y limitaciones

Ventajas

- Alta velocidad y rendimiento para piezas simétricas

- Excelente repetibilidad y acabado superficial en geometrías redondas

Limitaciones

- Limitado a características simétricas en el eje

- El desperdicio de material puede ser mayor al desbastar barras

4. Diferencias fundamentales entre el fresado y el torneado

4.1 Dinámica del movimiento: herramienta frente a pieza de trabajo

- Fresado: la fresa gira y se mueve; la pieza de trabajo permanece estática.

- Torneado: la pieza de trabajo gira; la herramienta permanece fija en su orientación.

4.2 Geometría, precisión y acabado superficial

El fresado es un proceso que se puede utilizar para producir caras planas, cavidades y contornos 3D complejos.

El torneado facilita la producción de características precisas redondas, cónicas y roscadas, lo que a menudo se traduce en una mejora de los tiempos de ciclo.

4.3 Eficiencia, velocidad y factores de coste

Es un hecho demostrado que el torneado ofrece velocidades más altas para las piezas cilíndricas, lo que a su vez reduce los costes de mano de obra.

El fresado es un método eficaz para minimizar los desechos y admitir geometrías variadas en una sola configuración.

5. Tabla comparativa: Fresado CNC frente a Torneado CNC

| Aspecto | Fresado CNC | Torneado CNC |

|---|---|---|

| Movimiento | Herramienta rotativa en movimiento; pieza fija | Pieza rotativa; herramienta fija |

| Geometría | Caras planas, cavidades, contornos 3D | Cilindros, conos, roscas |

| Acoplamiento de la herramienta | Contacto intermitente; fresa multipunto | Contacto continuo; herramienta de una sola punta |

| Velocidad y rendimiento | Moderado; profundidad limitada | Alto; optimizado para piezas redondas |

| Utilización del material | Alto; mínimo desperdicio | Bueno; posible desperdicio de barra |

| Ideal para | Prototipos complejos, cavidades de molde, superficies | Ejes, pasadores, piezas simétricas de gran volumen |

6. Conclusión y recomendaciones

En el contexto de la Industria 4.0, la capacidad de dominar tanto el fresado como el torneado CNC, con la incorporación de centros híbridos de fresado y torneado, permite a los fabricantes abordar una amplia gama de geometrías de piezas con una eficiencia óptima. La selección del utillaje adecuado, la optimización de los parámetros de corte y el cumplimiento de las mejores prácticas de sujeción y mantenimiento son factores clave para lograr una precisión superior, tiempos de ciclo reducidos y un mejor retorno de la inversión (ROI) en un entorno de fabricación.