1. ¿Cómo Puede el Centro de Mecanizado de 5 Ejes Superar el Obstáculo del Mecanizado de Superficies Complejas?

Al fabricar piezas de superficie compleja, como álabes de aeronaves, hélices de barcos y turbinas automotrices, las máquinas herramientas tradicionales de 3 ejes presentan tres grandes problemas:

Interferencia de la herramienta: cuando se mecanizan estructuras de cavidad profunda, el vástago de la herramienta a menudo golpea la pieza de trabajo, lo que da como resultado una tasa de desperdicio de hasta el 35%.

Fluctuaciones en la velocidad: los cambios en la curvatura de la superficie provocan fluctuaciones en la velocidad de avance de más de ±20%, lo que conduce a marcas de vibración.

Defectos en la superficie: la velocidad lineal cero en la superficie inferior de la fresa de bola produce marcas en forma de escamas de pez (Ra>1.6μm).

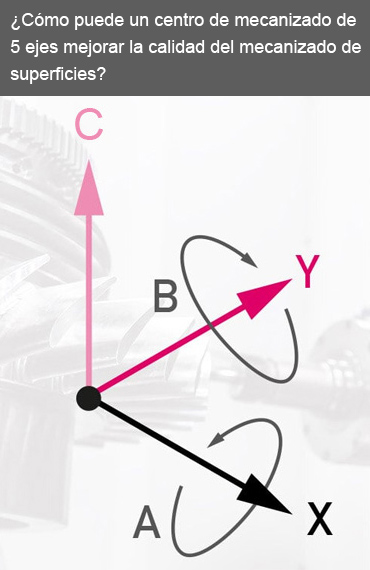

El centro de mecanizado de cinco ejes logra tres avances tecnológicos importantes a través del enlace de cinco ejes XYZAC:

Optimización dinámica de la actitud de la herramienta: los ejes A/C ajustan el ángulo de inclinación de la herramienta en tiempo real para habilitar el corte continuo por el borde lateral (la velocidad lineal efectiva aumenta en un 300%).

Balance inteligente de las fuerzas de corte: monitoreo en tiempo real mediante un sensor de fuerza en seis dimensiones, con fluctuaciones de carga <±5%.

Compensación activa de la deformación térmica: 12 sensores de temperatura integrados en la cama de la máquina, la deriva de precisión ≤0.003mm/℃.

2. ¿Cómo Se Puede Lograr una Estabilidad Extrema en la Velocidad de Procesamiento?

2.1 ¿Cómo Elimina el Sistema de Accionamiento la Histeresis de Movimiento?

| Soluciones Técnicas | Tres Ejes Tradicionales | Optimización de Cinco Ejes |

| Método de transmisión | Tornillo de bola + Caja de engranajes | Motor lineal de accionamiento directo |

| Velocidad de respuesta | Aceleración 0.3g | Aceleración 2.5g |

| Retroceso | 0.01mm | 0.000mm (sin transmisión mecánica) |

Ejemplo de cómo se realiza: después de que una fábrica de álabes de aviación cambió a una herramienta de máquina de 5 ejes con motor lineal, la ranura de la raíz del ábano pasó de 1200mm/min a 4800mm/min, y las ondas en la superficie disminuyeron un 72%.

2.2 ¿Cómo Responde el Sistema de Control a Cambios Súbitos en la Trayectoria?

Optimización global prospectiva: El software CAM genera i-código para soportar programación prospectiva continua de hasta 8,000 líneas.

Transición suave de la curva de velocidad/aceleración para eliminar los impactos en las esquinas.

Interpolación doble NURBS: Ajuste simultáneo del punto de la punta de la herramienta y el vector del eje de la herramienta a una curva spline de quinto orden.

La tasa de fluctuación de la velocidad <±2%, tasa de cambio de aceleración <0.1g/s.

3. ¿Cómo Se Puede Lograr un Acabado de Espejo?

3.1 ¿Cómo Innovan las Herramientas de Corte en la Calidad de Corte?

| Tipo de Material | Innovación en Herramienta de Corte | Mejora en la Calidad de la Superficie |

| Aleación de Titanio | Fresa de bola con bordes ondulados | Ra reducido de 0.8μm a 0.4μm |

| Aleación de Alta Temperatura | Fresa de extremo con refrigeración interna | Temperatura de corte reducida en 200℃ |

| Material Compuesto | Cortador de fresado cónico recubierto de diamante | Altura de rebabas <0.01mm |

Puntos Clave del Proceso:

Utilice fresado lateral inclinado de 10-30° para evitar el corte a velocidad cero en la superficie inferior.

Utilice alimentación en espiral en lugar de corte vertical descendente para reducir la vibración de impacto.

3.2 ¿Cómo Se Emparejan Inteligentemente los Parámetros del Proceso?

Base de datos para corte: Almacena hasta 5,000 combinaciones de material-herramienta-parámetro.

Recomienda automáticamente la velocidad de avance óptima (error <3%).

Sistema de monitoreo en línea: El sensor de emisión acústica detecta el desgaste de la herramienta en tiempo real.

Compensa automáticamente el desgaste de la herramienta (precisión 0.001mm).

4. ¿Cómo Resuelve la Tecnología de 5 Ejes los Puntos Críticos de la Industria?

4.1 Aeroespacial: Revolución en la Eficiencia del Procesamiento de Álabes

Proceso Tradicional:

Se necesitan 5 configuraciones, error acumulado de 0.12mm.

Ciclo de procesamiento de 72 horas, se utilizan 8 herramientas.

Solución de 5 Ejes:

Procesado de 5 caras en una sola configuración.

El tiempo de ciclo se reduce a 28 horas, se utilizan 3 herramientas.

Precisión del contorno de las aspas 0.015mm (mejora del 300%).

4.2 Construcción Naval: Hélice de Barco: Avance en la Precisión

Dificultades Técnicas:

Control de distorsión en la superficie de hélices de cobre de diámetro > 8m.

Las marcas de herramientas tradicionales son evidentes (altura > 0.1mm).

Innovación de 5 Ejes:

Proceso de fresado trocoidal para lograr corte continuo.

Rugosidad superficial Ra 0.8μm, precisión del perfil ± 0.05mm.

5. ¿Cómo Promueve la Tecnología Inteligente la Evolución del Mecanizado de 5 Ejes?

5.1 ¿Cómo Predice el Gemelo Digital los Defectos de Mecanizado?

Sistema de Máquina Virtual:

Restauración 1:1 del modelo cinemático de la máquina física.

Advertencia temprana de 48 horas sobre riesgos de interferencia de herramientas.

Caso de Aplicación: Prueba virtual de una carcasa de turbina para una empresa automotriz antes del mecanizado para evitar 17 posibles colisiones.

5.2 ¿Cómo Optimiza la IA los Parámetros de Mecanizado?

Motor de Aprendizaje Profundo:

Analiza más de 100,000 registros de mecanizado para construir un modelo predictivo.

Ofrece recomendaciones en tiempo real para los mejores parámetros de corte (tiempo de respuesta: < 0.1s).

Datos de Resultados:

La eficiencia de mecanizado aumentó en un 25%.

La vida útil de la herramienta se extendió en un 40%.

6. Tendencias Futuras en el Centro de Mecanizado de 5 Ejes

Diseño modular: Husillos de motor de cambio rápido permiten la combinación de torneado y fresado (tiempo de cambio < 15 minutos).

Estructura de fibra de carbono: Reducción del peso en la cama de la máquina en un 40%, mejora del 50% en la respuesta dinámica.

Sistema de medición cuántica: Control de retroalimentación de precisión a nivel nanométrico (resolución 0.1nm).