1. Por qué el torneado de roscas no es «solo torneado»

El torneado de roscas parece familiar (movimiento del carro, pieza giratoria, plaquitas indexables), pero no es un torneado normal. En el torneado estándar, se puede ajustar la velocidad de corte, el avance y la profundidad de corte de forma independiente. En el roscado, la velocidad de avance debe coincidir exactamente con el paso de la rosca, y casi siempre se alcanza la profundidad total mediante múltiples pasadas para proteger el delicado radio de la punta de la plaquita. Estas limitaciones exigen una planificación meticulosa de la estrategia de avance, el control de virutas y la entrada/salida seguras, especialmente en tornos CNC, donde se deben respetar los límites máximos de velocidad de avance, la inercia y los riesgos de colisión.

2.Fundamentos: qué es y qué no es el torneado de roscas

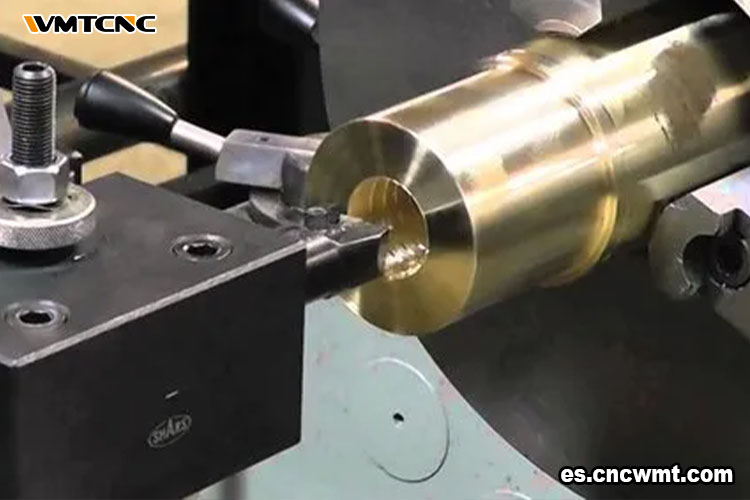

El torneado de roscas produce ranuras helicoidales (externas o internas) con un torno, mientras que la herramienta sigue la hélice con un avance igual al paso. El roscado externo es generalmente más sencillo: hay espacio para las virutas, mejor visibilidad y herramientas más rígidas. Roscado interno aumenta la dificultad: barras más largas y delgadas, agujeros ciegos, ventanas de evacuación más estrechas y mayor riesgo de vibraciones. Una buena práctica consiste en dividir la profundidad total en una serie de cortes planificados para que la punta del inserto no se sobrecargue.

3. Exigencias de la máquina, limitaciones e implicaciones en la programación

3.1 El avance debe ser igual al paso; pasadas, inercia y límites

La regla innegociable es avance = paso. En el CNC, esto lo impone el control cuando se programan los ciclos de roscado; en los manuales, lo impone la relación entre el husillo y el tornillo de avance y el acoplamiento de la media tuerca. Los pasos gruesos en diámetros pequeños someten a la máquina a una gran tensión: la velocidad superficial se dispara rápidamente; el avance se vuelve grande por revolución; las ventanas de aceleración y desaceleración se estrechan. Planifique los programas de pasadas y las retracciones seguras para no «superar» nunca a la máquina.

3.2 Roscas a derecha/izquierda, orientación de la herramienta y entrada/salida

La mano de la rosca depende de la dirección del husillo y de la dirección de avance de la herramienta. Elija la orientación de la herramienta para soportar las fuerzas de corte dominantes, por ejemplo, una herramienta derecha para una rosca derecha en trabajos externos. Para roscas internas, considere el roscado por tracción (herramienta izquierda para rosca derecha) para tirar de las virutas hacia la entrada del orificio; solo tiene que fijar el inserto para controlar el movimiento bajo carga de tracción.

3.3 Soporte de la herramienta, voladizo y control de vibraciones

Los componentes largos y delgados propician las vibraciones. Mantenga el voladizo al mínimo, elija barras más rígidas (de carburo o amortiguadas), utilice apoyos fijos/siguientes para ejes largos y adapte el radio de la punta al paso y al material. Alinee la herramienta en el centro; incluso un pequeño error de altura degrada el contacto del flanco y el acabado.

4) Métodos de producción y cuándo utilizarlos

4.1 Torneado de roscas externas: menos restricciones, más opciones

El roscado externo se beneficia de un flujo de viruta abierto y de portaherramientas más resistentes. Céntrese en:

El avance es igual al paso (siempre).

Seleccione el número de pasadas y la profundidad para distribuir el calor.

Evite que las virutas se enreden; ajuste el rompevirutas y la entrada para evitar que se formen «nidos».

Controle la vibración en piezas delgadas (apoyo fijo, contrapunto o centro).

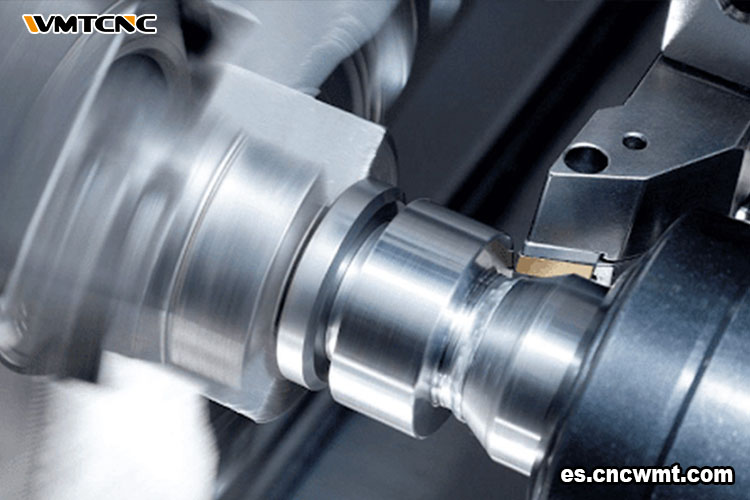

4.2 Torneado de roscas internas: tácticas de evacuación, alcance y corte por tracción

Las roscas internas son más exigentes:

Favorezca la entrada modificada del flanco para generar una viruta en espiral que salga del orificio.

Utilice chorro de aire o refrigerante a alta presión para eliminar las virutas, especialmente en agujeros ciegos.

Acortar el voladizo; si el alcance es inevitable, utilizar barras de carburo/amortiguadas.

Alinee con cuidado; vuelva a medir la altura del centro y compruebe el ajuste de la plaquita antes de la primera pasada.

5. Preparación que vale la pena: chaflanes, relieves y estrategia del primer artículo

5.1 Profundidad del chaflán de 30°, relieve de rosca y holgura de la herramienta

Añada un chaflán de 30° ligeramente más profundo que la profundidad de la rosca. Esto guía la herramienta en el corte, protege la punta vulnerable de la plaquita y evita daños en la cresta en el primer contacto. Proporcione un relieve/socavado de rosca para una salida limpia; confirme que la trayectoria de retracción despeja los hombros, los mandriles y los centros vivos.

5.2 Planificación de pasadas y verificación del paso/avance

Planifique las pasadas para alcanzar la altura total de la rosca sin sobrecalentar la punta. Para el primer artículo, realice una pasada de prueba y verifique el paso con alambres o un calibre. En tornos manuales, respete las marcas del dial de rosca (o mantenga las medias tuercas enganchadas para roscas métricas). En CNC, compruebe los parámetros del ciclo y los vectores de retracción seguros con una prueba en seco con holgura elevada.

6. Control del proceso: rotura de virutas, calor y acabado superficial

6.1 Insertos, preparación de bordes y rompevirutas

Elija el grado/recubrimiento de la plaquita para el material de trabajo. Un filo muy afilado es tentador, pero un ligero afilado del filo puede estabilizar el corte y prolongar la vida útil en aceros pegajosos. Adapte el rompevirutas a su estilo de avance: las virutas en espiral son sus aliadas en los taladros; evite las virutas largas que se enredan en el soporte.

6.2 Estrategias de refrigeración/aire y evacuación de agujeros ciegos

Utilice refrigerante dirigido o un chorro de aire para alejar las virutas del punto de contacto, especialmente en roscas internas y ciegas. En aleaciones duras, un corte constante y frío mejora la integridad del flanco y preserva la geometría.

7. Tabla comparativa: métodos de avance: ventajas, desventajas y mejor uso

| Método de avance | Cómo corta | Ventajas | Contras | Mejores casos de uso |

|---|---|---|---|---|

| Radial | Directamente en la V; corte en ambos flancos | Fácil de programar; fácil de visualizar | Calentamiento en la punta; menor vida útil de la herramienta; riesgo de envoltura de virutas | Materiales fáciles; roscas externas; profundidades poco profundas |

| Flanco | Sesgo hacia un flanco en ángulo | Mejor control de virutas y flujo de calor | El acabado del flanco no cortante puede verse afectado | Aleaciones más resistentes; flujo de viruta controlado |

| Flanco modificado | Sesgado hacia el flanco con alivio del borde posterior | Prolonga la vida útil de la herramienta; mejor acabado; viruta en espiral | Ligeramente más complejo de ajustar | Roscas internas; agujeros ciegos; trabajos en los que el acabado es fundamental |

| Flanco alterno | Alterna el flanco de corte por pasada | Equilibra el desgaste en toda la punta | El control de virutas puede ser más difícil | Tramos largos que requieren un desgaste simétrico |

Conclusión:Elija el método adecuado, valídelo y escálelo

El torneado de roscas recompensa la previsión. Respete los aspectos no negociables: avance = paso, programas de pasadas planificados y salidas seguras. Elija una estrategia de avance que se adapte a su material, geometría y realidades de evacuación. Prepare el chaflán y el relieve, mantenga las herramientas alineadas y apoyadas, y valide con una pasada de prueba antes de comprometerse. En CNC, confíe en los ciclos, pero verifique las retracciones; en tornos manuales, confíe en el dial, pero verifique los cálculos. Con una configuración disciplinada y una resolución de problemas pragmática, mantendrá el paso, clavará el acabado del flanco y obtendrá roscas con el calibre adecuado, la primera vez y todas las veces.