Introducción al corte por Hilo EDM

T El campo de la fabricación de precisión ha experimentado una revolución gracias al corte por electroerosión (EDM). El corte por hilo elimina material mediante descargas eléctricas controladas, a diferencia de las técnicas de mecanizado convencionales que dependen del contacto directo entre la herramienta y la pieza de trabajo. Para cortar materiales conductores en formas complejas, se enrolla continuamente un hilo fino, normalmente de latón, y se sumerge en agua desionizada. Esto permite a los fabricantes alcanzar una precisión y una calidad de superficie sin igual, incluso en los metales más resistentes, sin causar tensión mecánica ni desgaste de la herramienta.

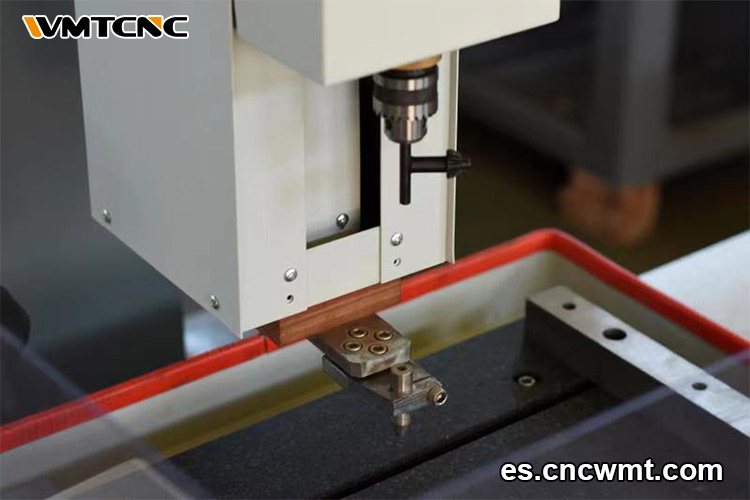

Cómo funciona el corte por electroerosión por hilo

La energía electrotérmica es la base del funcionamiento del corte por Hilo EDM. Se crean chispas en el pequeño espacio creado por un fino hilo conductor que actúa como electrodo cuando se aplica voltaje a través del hilo y la pieza de trabajo. El material localizado se funde y se evapora por el calor extremo producido por estas chispas. Además de eliminar los residuos fundidos, el agua desionizada también estabiliza el espacio entre chispas y evita que el sistema se sobrecaliente.

El corte por electroerosión elimina la tensión residual y preserva la integridad mecánica de la pieza de trabajo, ya que el alambre de corte nunca entra en contacto con el material. Este proceso es crucial para las industrias de fabricación de herramientas, automoción, médica y aeroespacial, ya que permite cortar perfiles complejos con un alto grado de precisión.

Importancia de la proporción de agua y emulsión

Añada agua, preferiblemente agua purificada, en una proporción de aproximadamente 1:40. Para tanques de refrigeración más pequeños, mezcle medio cubo de pasta emulsionante con agua; para tanques más grandes, mezcle un cubo completo con agua. Para disolver la pasta emulsionante, puede mezclarla primero con un poco de agua en otro cubo. A continuación, traslade la mezcla al tanque de refrigeración y añada más agua.

Selección del grosor adecuado del Hilo EDM

La selección del grosor del alambre EDM es esencial para lograr un equilibrio entre la rentabilidad, la velocidad de corte y la precisión. Los diámetros más populares están entre 0,1 y 0,3 mm, siendo 0,25 mm la opción típica para la mayoría de los usos.

Factores que influyen en la selección del alambre

Espesor del material: las piezas de trabajo más gruesas requieren alambres más gruesos para mantener la estabilidad.

Requisitos de precisión: los hilos más finos proporcionan un control más preciso del corte y una mayor precisión.

Velocidad de corte: los alambres más gruesos pueden soportar una mayor potencia, lo que aumenta la velocidad pero sacrifica el detalle.

Consideraciones económicas y de productividad

Rentabilidad: los alambres finos son caros por metro y se rompen con más frecuencia, lo que aumenta los costes.

Desbaste frente a acabado: los alambres más gruesos son ideales para cortes en bruto, mientras que los alambres más finos destacan en las pasadas de acabado.

Reducción del tiempo de inactividad: la selección de un alambre estable reduce las roturas, lo que minimiza el tiempo de inactividad de la máquina.

Ventajas y desventajas del electroerosionado por hilo

Ventajas principales

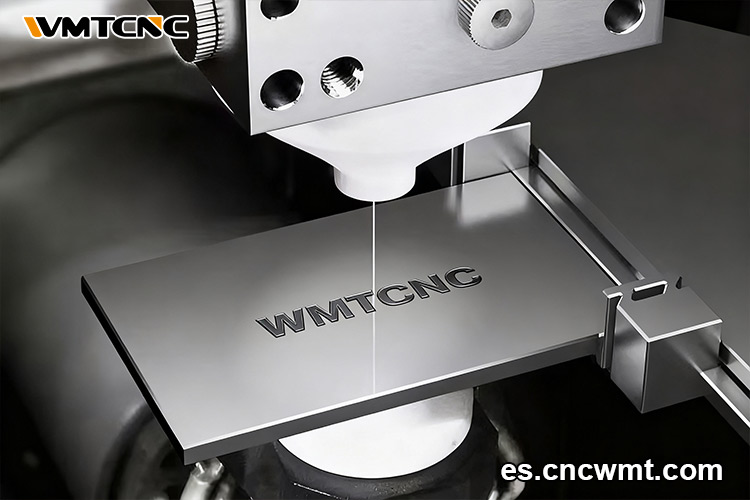

Precisión inigualable: alcanza tolerancias tan estrictas como ±0,0001 pulgadas.

Versatilidad: corta cualquier material conductor, ya sean metales blandos, aleaciones duras o grafito frágil.

Sin tensión mecánica: elimina el desgaste y la deformación de las herramientas, ya que no hay contacto.

Acabado superficial superior: deja superficies lisas que requieren un posprocesamiento mínimo o nulo.

Limitaciones

Solo materiales conductores: no se pueden mecanizar materiales no conductores.

Velocidad de corte lenta: Las tasas de eliminación de material son más bajas en comparación con el fresado o el torneado.

Capa de recubrimiento: algunas piezas pueden requerir pulido para eliminar la zona afectada por el calor.

Consumo de alambre: cada alambre se utiliza una sola vez, lo que aumenta los costes de los consumibles.

Aplicaciones del electroerosionado por hilo en diferentes sectores

El electroerosionado por hilo es indispensable en industrias donde la precisión es fundamental.

Fabricación de herramientas y matrices: corte de aceros endurecidos para punzones, matrices y moldes.

Aeroespacial: producción de componentes complejos para turbinas con tolerancias estrictas.

Dispositivos médicos: Fabricación de instrumentos quirúrgicos e implantes de titanio o acero inoxidable.

Automoción: componentes de engranajes de precisión y boquillas inyectoras complejas.

Electrónica: microcomponentes que requieren acabados sin rebabas.

Mejores prácticas para optimizar el rendimiento

Para garantizar la máxima eficiencia y calidad en el electroerosionado por hilo:

Mantenga el fluido dieléctrico limpio en todo momento.

Compruebe y ajuste regularmente la tensión del hilo.

Utilice los ajustes de potencia adecuados en función del material y el grosor.

Mantenga la máquina en buen estado para evitar paradas imprevistas.

Controle las velocidades de alimentación del hilo para evitar roturas.

Tabla comparativa: Electroerosión por hilo frente al mecanizado convencional

| Aspecto | Electroerosión por hilo | Mecanizado convencional |

| Contacto con la pieza de trabajo | No (sin contacto, erosión por chispas) | Sí (contacto con la herramienta de corte) |

| Capacidad del material | Cualquier material conductor | Limitado principalmente por el desgaste de la herramienta |

| Precisión | ±0,0001 pulgadas | ±0,001-0,01 pulgadas |

| Desgaste de la herramienta | Ninguno (el alambre se desecha después de su uso) | Significativo a lo largo del tiempo |

| Velocidad de corte | Más lenta | Más rápida |

| Complejidad de las formas | Perfiles intrincados posibles | Limitada por la geometría de la herramienta |

Conclusión

En todos los sectores, el electroerosionado por hilo sigue siendo una de las mejores formas de lograr un mecanizado de ultraprecisión. Todos los parámetros afectan a la precisión, la eficiencia y el coste, desde conocer la proporción ideal de emulsión 1:40 hasta seleccionar el grosor adecuado del hilo. A pesar de ser más lento que el mecanizado tradicional, las ventajas especiales del proceso (alta precisión, corte sin contacto y versatilidad) lo hacen indispensable en aplicaciones exigentes.