Introducción al mecanizado de mandrinado

El mecanizado de mandrinar es un proceso de fabricación muy preciso que refina y amplía los orificios preexistentes en una pieza de trabajo utilizando una barra de mandrinar o una herramienta de corte de un solo punto. A diferencia del taladrado, que consiste en hacer agujeros en material sólido, el mandrinado se centra en mejorar la precisión del tamaño, el acabado de la superficie y la concentricidad. Por lo tanto, esta tecnología es fundamental en industrias como la de maquinaria pesada, aeroespacial, automovilística y de fabricación de dispositivos médicos.

La idea no es nueva. Cuando John Wilkinson creó una máquina de mandrinar de precisión en 1774 y la utilizó para fabricar cilindros para la máquina de vapor de James Watt, sentó las bases de las máquinas herramienta modernas. Al añadir un mecanismo de avance por tornillo en 1860, Francis A. Pratt mejoró significativamente la precisión del proceso y dio un gran paso adelante en el avance tecnológico. Con la introducción de la tecnología CNC, el mecanizado ha cambiado y ahora es un proceso altamente automatizado y preciso. Además de mejorar la eficiencia de las operaciones de mecanizado, este desarrollo ha permitido adaptarlas a una mayor variedad de materiales y niveles de producción.

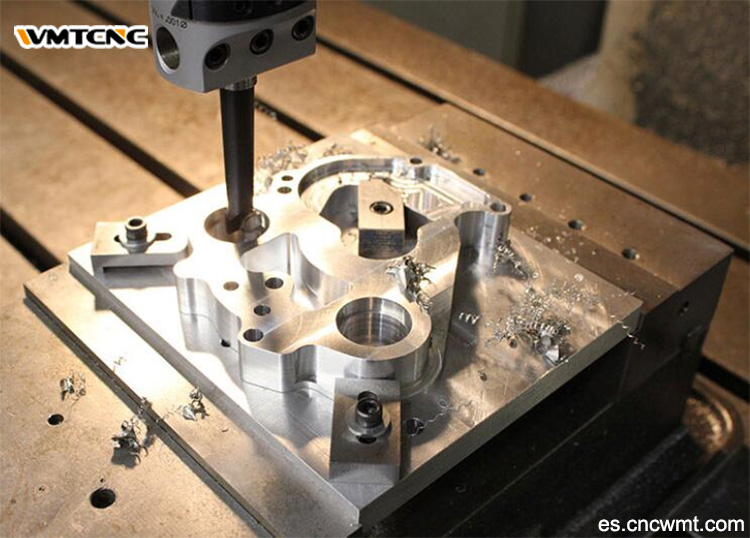

Cómo funciona el mecanizado de mandrinado

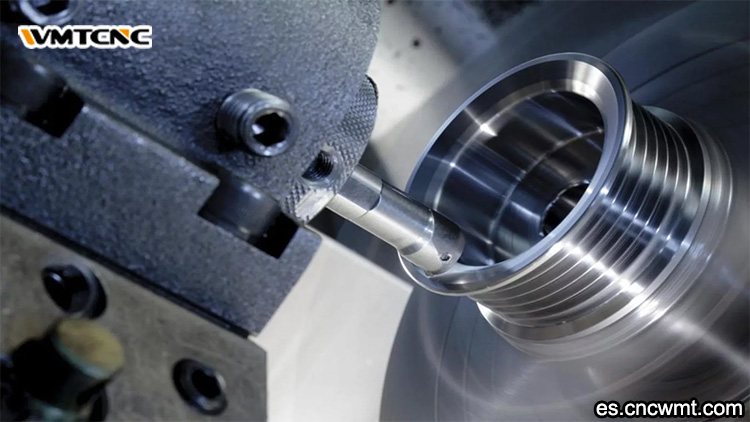

El mecanizado de mandrinado es el proceso de insertar una herramienta de corte en un orificio existente y luego eliminar material para obtener las dimensiones y la calidad de superficie requeridas. Por lo general, antes de crear el orificio se realiza un proceso de fundición o taladrado. Dependiendo del tipo de máquina (torno, fresadora o mandrinadora específica), la operación se lleva a cabo girando la pieza de trabajo o la herramienta de corte.

Etapas principales

Configuración y puesta a punto: Elija la barra de mandrinar y la herramienta adecuadas, alinee la pieza de trabajo y ajuste parámetros como la velocidad del husillo y la velocidad de avance.

Mandrinado en bruto: para eliminar rápidamente la mayor parte del material sobrante, utilice velocidades de avance más altas.

Semiacabado: Reducir los errores de mecanizado, ajustar el tamaño del orificio y mejorar la calidad de la superficie.

Acabado: para obtener las tolerancias finales y los acabados superficiales, utilice velocidades lentas y una eliminación mínima de material.

Tipos de mecanizado de mandrinado

Mandrinado horizontal: La barra de mandrinar se mueve horizontalmente, lo que la hace perfecta para piezas pesadas o grandes. Se encuentra con frecuencia en acerías, en la fabricación de cajas de cambios y en la construcción naval.

Para agujeros de gran diámetro en piezas pesadas como bloques de motor y carcasas de turbinas, el mandrinado vertical es la mejor opción. La pieza se coloca en posición vertical.

Mandrinado de precisión: Utilizado a menudo en instrumentación científica, aeroespacial y defensa, el mandrinado de precisión utiliza maquinaria especializada para conseguir tolerancias increíblemente estrictas.

Mandrinado CNC: Un proceso automatizado altamente eficiente y repetible que es crucial para geometrías complejas y la producción en serie.

Aplicaciones del mecanizado de mandrinado

El taladrado se aplica siempre que es fundamental realizar agujeros de precisión:

Automoción: cárteres y cilindros de motor.

Aeroespacial: piezas del tren de aterrizaje, carcasas de turbinas.

Construcción: segmentos de hormigón con grandes orificios.

Dispositivos médicos, incluyendo piezas para implantes y herramientas quirúrgicas.

Petróleo y gas: carcasas de bombas y cuerpos de válvulas.

Materiales compatibles: cobre, titanio, latón, acero inoxidable, aluminio, acero, hierro fundido y plásticos.

Ventajas y limitaciones

Ventajas

Alta repetibilidad y precisión.

Excelente brillo superficial.

Adaptable a diferentes tamaños y materiales de piezas.

Capacidad para corregir errores de mecanizado.

Limitaciones:

Elevados gastos iniciales de equipamiento.

Requiere operadores con experiencia.

Los agujeros ciegos son menos eficaces.

Requisitos de espacio y mantenimiento.

Innovaciones en la tecnología de perforación

Integración CNC: proporciona un control automatizado con una precisión de micras.

Herramientas de corte avanzadas: las inserciones de cerámica y carburo aumentan la longevidad de las herramientas.

IoT y sensores inteligentes: mantenimiento predictivo mediante la supervisión del rendimiento en tiempo real.

Husillos de alta velocidad: acortan los tiempos de ciclo en ent es de producción.

Comparación con otros métodos de mecanizado

| Característica / Método | Mandrinado | Taladrado | Fresado | Torneado |

|---|---|---|---|---|

| Finalidad | Amplía y refina los agujeros existentes | Crea nuevos agujeros | Da forma a superficies y ranuras | Da forma al exterior |

| Tipo de herramienta | Barra de perforación de un solo punto | Broca | Cortador multipunto | Herramienta de corte de un solo punto |

| Eliminación de material | Moderada | Alta | Variable | Variable |

| Aplicación ideal | Acabado de agujeros de alta precisión | Orificios piloto | Conformado de contornos | Conformado externo |

Prácticas recomendadas para un taladrado de alta calidad

Elija la herramienta adecuada: Cumpla con las especificaciones de diámetro y material.

Optimice los parámetros: para reducir la vibración, busque un equilibrio entre la profundidad, el avance y la velocidad.

El mantenimiento del equipo incluye la lubricación rutinaria, la sustitución de herramientas y las inspecciones.

Controle el entorno: para regular la temperatura y mejorar el acabado, utilice refrigerantes.

Conclusión

Un componente esencial de la fabricación de precisión sigue siendo el mecanizado de agujeros. Desde sus inicios en el siglo XVIII hasta los sistemas actuales controlados por CNC y equipados con sensores, el proceso ha cambiado para satisfacer los exigentes requisitos de sectores que dependen de la precisión y la eficacia. A pesar de los persistentes problemas relacionados con el coste, la complejidad de la configuración y la habilidad del operador, el mecanizado de agujeros es una tecnología esencial para la fabricación del futuro.