El éxito o el fracaso de un proceso de fabricación puede depender de la elección del equipo en el dinámico y competitivo campo del mecanizado CNC. Conocer las diferencias entre las distintas máquinas herramienta es fundamental, dada la creciente demanda de una producción más rápida, tolerancias más estrictas y versatilidad de los materiales. Entre las máquinas CNC más utilizadas, los centros de roscado y mecanizado tienen funciones muy diferentes. Con el fin de ayudar a los fabricantes a tomar decisiones bien informadas en función de sus necesidades de producción, esta guía examinará en profundidad estas diferencias.

¿Qué es un centro de roscado CNC?

Una máquina CNC fabricada específicamente para taladrar y roscar a alta velocidad se denomina centro de roscado. Funciona mejor para tareas que requieren precisión y velocidad, especialmente en la producción de piezas pequeñas. Las industrias que requieren una producción de gran volumen de componentes fabricados con materiales blandos o medios son las que más utilizan los centros de roscado.

Características principales de los centros de roscado:

Husillos de alta velocidad: estos husillos, que normalmente tienen una velocidad de rotación de entre 10 000 y 24 000 rpm, permiten un roscado y taladrado rápidos.

Rápido cambio de herramientas: algunos modelos tienen tiempos de cambio de herramientas inferiores a un segundo, lo que aumenta considerablemente la eficiencia del ciclo.

Diseño compacto: Estos dispositivos son perfectos para fábricas con espacio limitado, ya que son más ligeros y pequeños que los centros de mecanizado convencionales.

Bajo consumo energético: al estar optimizados para el mecanizado ligero, consumen menos energía que las máquinas CNC de mayor tamaño.

Aplicación específica: Los centros de roscado se utilizan normalmente para producir piezas como carcasas de teléfonos inteligentes, pequeños soportes para automóviles, conectores eléctricos y componentes similares.

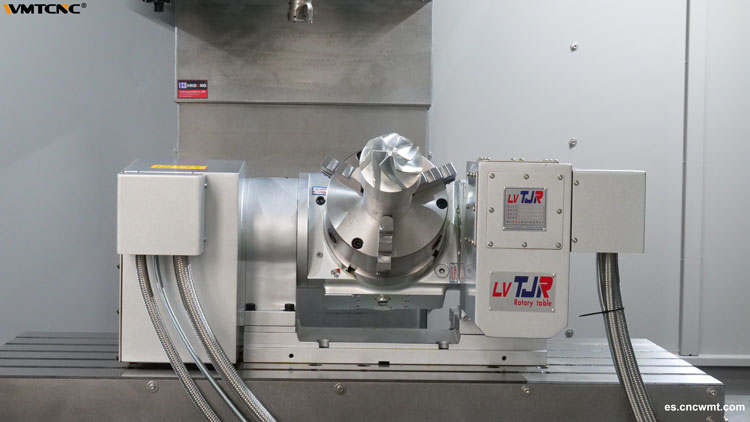

¿Qué es un centro de mecanizado?

Un centro de mecanizado es una máquina herramienta CNC que se puede utilizar para taladrar, roscar, fresar, perforar y, en ocasiones, incluso rectificar. Tiene una alta precisión, una larga vida útil y puede procesar una gran variedad de piezas complejas.

Tipos de centros de mecanizado:

Centro de mecanizado vertical (VMC): el husillo está orientado verticalmente, lo que es estándar para la fabricación de moldes y piezas generales.

Centro de mecanizado horizontal (HMC): ofrece una mejor evacuación de virutas; ideal para piezas pesadas y entornos orientados a la producción.

Centro de mecanizado de 5 ejes: ofrece rotación en múltiples ejes, lo que permite geometrías complejas y reduce el número de configuraciones.

Características principales de los centros de mecanizado:

Husillos robustos: tienen un mayor par y potencia y suelen funcionar entre 6000 y 15 000 rpm.

Alta rigidez: diseñados para proporcionar estabilidad al realizar tareas de corte pesadas.

Grandes almacenes de herramientas: ofrecen flexibilidad operativa al poder albergar entre 20 y más de 100 herramientas.

Amplia compatibilidad con materiales: adecuados para el mecanizado de metales como el titanio, el acero inoxidable y las aleaciones endurecidas.

Precisión: capaces de mantener tolerancias estrictas incluso en entornos de mecanizado complejos.

Tabla comparativa: Centro de roscado frente a centro de mecanizado

| Caracter | Centro de roscado | Centro de mecanizado |

| Función principal | Taladrado y roscado a alta velocidad | Mecanizado polivalente (fresado, etc.) |

| Velocidad del husillo | 10 000-24 000 rpm | 6000-15 000 rpm |

| Potencia del husillo | Inferior (normalmente inferior a 5,5 kW) | Más alta (puede superar los 15-20 kW) |

| Tiempo de cambio de herramienta | Ultrarrápido (menos de 1 segundo) | Más lento (1-5 segundos) |

| Capacidad del almacén de herramientas | 12-21 herramientas | 20-100+ herramientas |

| Peso y rigidez de la máquina | Ligero y compacto | Pesada, con bastidor rígido |

| Capacidad de materiales | Materiales ligeros (aluminio, plástico) | Amplia gama (acero, titanio, etc.) |

| Nivel de precisión | Precisión a alta velocidad | Precisión con cargas elevadas |

| Tamaño y espacio | Más pequeño, ahorra espacio | Mayor espacio ocupado |

| Rango de precios | Bajo a medio | Medio-alto |

Eficiencia operativa

Los centros de taladrado y roscado se utilizan principalmente para mecanizados repetitivos y de ciclo corto. Con cambiadores rápidos de herramientas y husillos de alta velocidad, pueden completar tareas básicas de mecanizado a gran velocidad. Son muy adecuados para la producción en serie de piezas pequeñas.

Sin embargo, los centros de mecanizado son adecuados para procesar geometrías complejas y piezas únicas. Con una mayor flexibilidad, se utilizan principalmente en entornos de producción y talleres que requieren amplias capacidades de mecanizado.

Elegir la máquina adecuada para su aplicación

Tenga en cuenta los siguientes factores:

- Tipo de material: los centros de roscado son los más adecuados para materiales más blandos, como el aluminio o el plástico. Para metales más duros, como el acero inoxidable o el titanio, es más adecuado un centro de mecanizado.

- Volumen de producción: para tareas repetitivas de gran volumen con poca variación, los centros de roscado ofrecen un mejor rendimiento.

- Complejidad de las piezas: si la pieza requiere múltiples operaciones de mecanizado en varias caras o geometrías 3D complejas, un centro de mecanizado ofrece más flexibilidad.

- Espacio disponible: los centros de roscado ocupan menos espacio y se pueden instalar en espacios más reducidos.

- Restricciones presupuestarias: los centros de roscado son generalmente más asequibles, tanto en términos de inversión inicial como de coste operativo.

Casos de uso en la industria

Aplicaciones para centros de perforación:

Carcasas de teléfonos móviles y ordenadores portátiles

Pequeñas cajas eléctricas

Componentes de instrumentación

Clips y soportes para automóviles

Accesorios de iluminación LED

Aplicaciones para centros de mecanizado:

Álabes y soportes para turbinas aeroespaciales

Componentes de moldes y matrices

Bloques de motor y carcasas de engranajes para automoción

Componentes de dispositivos médicos

Cuerpos de válvulas para petróleo y gas

Ventajas y desventajas de cada máquina

Centro de roscado

Ventajas

Tiempos de ciclo ultrarrápidos

Operaciones energéticamente eficientes

Menor inversión de capital

Fácil de instalar y manejar

Contras:

Limitado a materiales ligeros

Menos versátil

No puede realizar cortes pesados

Centro de mecanizado

Ventajas:

Extremadamente versátil

Capaz de realizar tareas complejas

Acabados superficiales de alta calidad

Adecuado para una amplia gama de materiales

Contras:

Mayores costes de adquisición y mantenimiento

Tiempos de ciclo más largos para tareas básicas

Mayor necesidad de espacio

Tendencias tecnológicas

A medida que los fabricantes exigen más capacidades híbridas en una sola máquina, la distinción entre centros de roscado y centros de mecanizado se vuelve cada vez más difusa. Los patrones actuales consisten en:

Máquinas multitarea: combinación de torneado, fresado, taladrado y roscado en una sola configuración.

Inteligencia artificial (IA): para la supervisión en tiempo real, la predicción de la vida útil de las herramientas y los ajustes autónomos.

Integración de la fabricación inteligente: las máquinas CNC se integran con los sistemas MES y ERP para habilitar las funciones de la Industria 4.0.

Mecanización ecológica: se centra en la eficiencia energética, el reciclaje de refrigerantes y el control de emisiones.

Costes de mantenimiento y ciclo de vida

Los centros de roscado suelen requerir menos mantenimiento porque son más sencillos. Sus piezas son más fáciles de sustituir y menos costosas. Sin embargo, están diseñados para la velocidad, por lo que cualquier desalineación o mal funcionamiento podría dar lugar a piezas defectuosas o dañadas.

Los complejos sistemas de los centros de mecanizado requieren un mantenimiento más frecuente. Para mantener la precisión y reducir el tiempo de inactividad, son esenciales los programas de mantenimiento preventivo, las inspecciones del sistema de refrigeración y las técnicas de compensación térmica.

Formación y requisitos de cualificación

Para manejar un centro de roscado es necesario tener conocimientos básicos de programación CNC y manejo de máquinas. Las tareas son lo suficientemente sencillas como para que los operarios puedan formarse en poco tiempo.

En los centros de mecanizado se requiere un mayor grado de experiencia por parte del operario. Aunque el aprendizaje de las técnicas de mecanizado en 5 ejes y el software CAM es más complejo, las ventajas son mayores.

Casos prácticos

Caso práctico 1: Fabricante de productos electrónicos

Para la producción de marcos de tabletas, una empresa de electrónica de consumo pasó de los centros de mecanizado a los centros de roscado. Con la misma plantilla, su tiempo de ciclo se redujo en un 40 % y su producción aumentó en un 35 %.

Caso práctico 2: Proveedor aeroespacial

Un proveedor aeroespacial sustituyó tres máquinas independientes por un centro de mecanizado de 5 ejes. Aunque la inversión inicial fue elevada, redujeron los tiempos de configuración, mejoraron la precisión de las piezas y consolidaron las operaciones, con un ahorro anual de más de 500 000 dólares.

Conclusión

Tanto los centros de roscado como los de mecanizado son indispensables en la fabricación moderna, pero su idoneidad depende de las necesidades específicas de su operación. Si la velocidad, la simplicidad y el coste son sus principales preocupaciones, un centro de roscado podría ser la opción adecuada. Si la versatilidad, la gama de materiales y la fabricación de piezas complejas se ajustan más a sus objetivos, entonces un centro de mecanizado le servirá mejor.

Puede realizar una inversión estratégica que respalde sus objetivos operativos, impulse la productividad y garantice la rentabilidad a largo plazo evaluando su entorno de producción y comprendiendo las diferencias funcionales.

Preguntas frecuentes

P1: ¿Cuál es la principal diferencia entre un centro de roscado y un centro de mecanizado?

Un centro de roscado está optimizado para tareas ligeras y de alta velocidad, como taladrado y roscado, mientras que un centro de mecanizado está diseñado para operaciones de mecanizado más pesadas y complejas.

P2: ¿Puede un centro de roscado realizar operaciones de fresado?

Algunos centros de roscado pueden realizar fresado ligero, pero no son adecuados para tareas de fresado pesado o de precisión.

P3: ¿Se puede convertir un centro de roscado en un centro de mecanizado?

No de forma eficiente. Las diferencias estructurales y mecánicas hacen que la reconversión sea poco práctica y costosa.

P4: ¿Qué máquina tiene un mejor retorno de la inversión?

Los centros de roscado suelen tener un mejor retorno de la inversión para la producción de grandes volúmenes de piezas sencillas. Para piezas complejas y variadas, los centros de mecanizado ofrecen más valor a largo plazo.

P5: ¿Cuánto duran normalmente estas máquinas?

Con un mantenimiento adecuado, los centros de roscado pueden durar entre 8 y 12 años. Los centros de mecanizado, gracias a su construcción robusta, pueden durar entre 15 y 20 años o más.