1. Introducción al torno CNC Portaherramientas

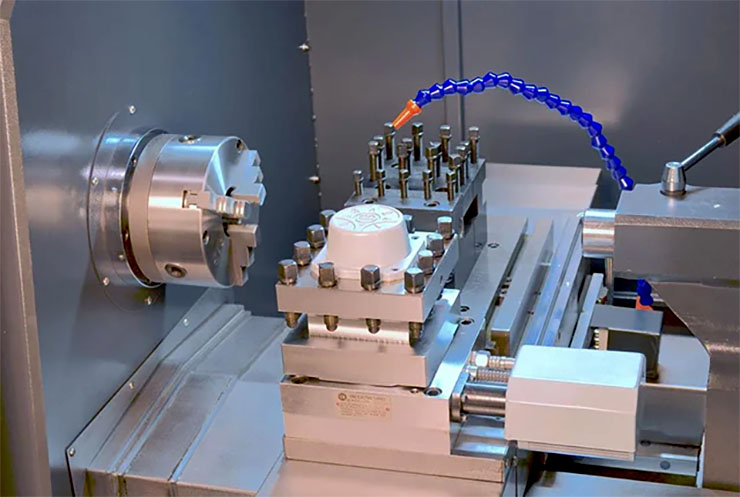

El portaherramientas es clave en los tornos CNC. Permite realizar diversas operaciones de mecanizado en una sola configuración. Esto reduce el tiempo de mecanizado y minimiza los errores por sujeción. Como resultado, mejora la eficiencia y precisión. Sin embargo, las fallas en el portaherramientas pueden interrumpir las operaciones. Esto puede causar retrasos y afectar la calidad del producto. Este artículo ofrece una guía para diagnosticar y solucionar los problemas más comunes de los portaherramientas en tornos CNC.

2. Controles fundamentales

2.1 Verificación del suministro eléctrico y del estado de arranque

Comience por asegurarse de que la máquina está correctamente alimentada:

– Confirmación de alimentación: Compruebe que la máquina recibe alimentación y que los indicadores del panel de control están iluminados.

– Problemas de arranque: Si la máquina no arranca, inspeccione las líneas de alimentación, los disyuntores y los interruptores de parada de emergencia para detectar cualquier irregularidad.

2.2 Evaluación de la secuencia de fases

La secuencia de fases es crucial para el correcto funcionamiento del motor del portaherramientas:

– Funcionamiento del cabezal principal: Si el husillo principal funciona correctamente pero el portaherramientas no, puede haber un error de secuencia de fases.

– Método de corrección: Después de desconectar la alimentación, intercambie dos de las líneas trifásicas de alimentación (por ejemplo, intercambie L1 y L2), luego restablezca la alimentación y pruebe el portaherramientas.

3. Diagnóstico posterior a la herramienta

3.1 Inspección de las señales de control de los portaherramientas

Profundice en la interfaz de diagnóstico del sistema CNC para:

– Detección de alarmas: Identificar cualquier alarma relacionada con el puesto de la herramienta, como “anomalía en la señal del puesto de la herramienta”.

– Prueba de comandos manuales: Introducir comandos de cambio de herramienta manual (por ejemplo, T0101) para verificar si el sistema reconoce el comando sin el correspondiente movimiento del portaherramientas.

3.2 Evaluación de los componentes eléctricos

Los componentes eléctricos clave que deben evaluarse son

– Motor del portaherramientas: Utilice un multímetro para verificar que la tensión de entrada del motor se ajusta a las especificaciones (normalmente alrededor de 380 V).

– Accionamiento o inversor: Examine los indicadores de estado del accionamiento o inversor para detectar signos de sobrecarga o cortocircuito.

– Fusibles y relés: Inspeccione los fusibles dentro del circuito de control del poste de herramientas en busca de fusibles fundidos y compruebe los relés en busca de signos de adherencia o daños en los contactos.

3.3 Identificación de fallos mecánicos

Los problemas mecánicos pueden afectar significativamente a la funcionalidad del poste de la herramienta:

– Prueba de rotación manual: Con la alimentación desconectada, intente girar manualmente la torreta de la herramienta. La resistencia o el atasco pueden indicar lubricación insuficiente, obstrucción por objetos extraños o fallo de los cojinetes.

– Sensores y finales de carrera: Verifique la funcionalidad de los sensores de detección de posición y asegúrese de que las líneas de señal estén seguras e intactas.

4. Diagnóstico avanzado

4.1 Validación de parámetros y programas

Asegúrese de que los parámetros y programas del sistema son correctos:

– Verificación de parámetros: Confirmar que los parámetros del portaherramientas (por ejemplo, tiempo de cambio de herramienta, número de posiciones de herramienta) están correctamente configurados para el modelo de máquina específico.

– Prueba de programas: Ejecute programas de cambio de herramienta simplificados para descartar errores de programación que podrían impedir la respuesta del poste de herramienta.

4.2 Examinar los cuadros de control y el cableado

Es esencial realizar una inspección minuciosa del sistema de control:

– Salida de la tarjeta de control: Utilice herramientas de diagnóstico como osciloscopios o métodos de sustitución para verificar que la tarjeta de control del puesto de la herramienta (por ejemplo, la tarjeta de E/S) emite señales correctas.

– Integridad del cableado: Compruebe si hay daños o conexiones sueltas en los cables de señal, especialmente en los que conectan el motor del puesto de la herramienta con el controlador.

5. Problemas comunes y soluciones

Resolver rápidamente los problemas comunes de los portaherramientas en tornos CNC mejora la eficacia operativa. También ayuda a prolongar la vida útil del equipo. A continuación, se presenta una tabla con los problemas típicos, sus causas y soluciones recomendadas.

| Síntoma | Posible causa | Solución |

| El portaherramientas no se bloquea con seguridad | Desalineación de los componentes de la transmisión | Ajuste la placa transmisora para alinear el elemento Hall con el acero magnético, garantizando un posicionamiento preciso de la herramienta. |

| Rotación continua en una posición específica de la herramienta | Elemento Hall dañado o línea de señal rota | Identifique la posición problemática de la herramienta, compruebe la señal con un multímetro y sustituya el elemento Hall defectuoso o repare la línea de señal según sea necesario. |

| El portaherramientas no gira | Error de fase del motor o desconexión del relé | Verifique la conexión de alimentación trifásica; corrija cualquier error de fase y compruebe si hay sobrecargas en los relés. |

| El portaherramientas gira pero no se bloquea | Circuito de inversión del motor defectuoso o desalineación mecánica | Inspeccione y repare el circuito de control inverso del motor; ajuste la posición inicial de los componentes mecánicos del portaherramientas. |

| El sistema muestra un error de señal de posición | Tarjeta de señal de posición o elemento Hall defectuoso | Detecte los parámetros estáticos y dinámicos del elemento Hall; sustituya la tarjeta de señal de posición si es necesario. |

6. Recomendaciones de seguridad

Garantizar la seguridad durante las operaciones de torneado CNC es primordial. Cumpla las siguientes directrices para mantener un entorno de trabajo seguro.

– Equipo de protección individual (EPI): Utilice siempre el EPP adecuado, incluyendo gafas de seguridad, guantes y protección auditiva.

– Protecciones y vallas de la máquina: Asegúrese de que todas las protecciones y vallas están colocadas.

– Formación adecuada: Opere tornos CNC sólo con la formación adecuada.

– Evite la ropa suelta y las joyas: Prevenga enredos asegurando el cabello y evitando accesorios.

– Mantenimiento regular: Realice inspecciones periódicas para mantener la seguridad y el funcionamiento.

7. Conclusión

El portaherramientas del torno CNC es clave para la precisión y eficacia del mecanizado. Un diagnóstico adecuado y soluciones eficaces garantizan el rendimiento óptimo del equipo. Cumplir con protocolos de seguridad asegura su longevidad. El mantenimiento regular mejora la productividad y promueve un entorno de trabajo seguro.