El roscado en un torno es una habilidad fundamental en el mecanizado, que se utiliza para crear ranuras helicoidales o roscas en una pieza de trabajo. Esta operación es esencial para aplicaciones como la producción de tornillos, pernos y otros componentes roscados que requieren un ajuste preciso. En esta guía, exploramos el proceso de roscado en un torno, varios métodos de roscado, técnicas de roscado interno y el procedimiento paso a paso para cortar roscas con éxito en un torno.

1. En qué consiste el proceso de roscado en un torno?

El roscado en un torno consiste en cortar ranuras helicoidales en una pieza para formar roscas. Para ello se utiliza una herramienta de corte que se desplaza linealmente a lo largo de la pieza mientras ésta gira. La interacción entre la pieza giratoria y la herramienta de corte crea las roscas helicoidales a lo largo de la pieza.

Este proceso requiere la sincronización entre la rotación del husillo del torno (que sujeta la pieza) y el movimiento del carro de la herramienta (que se desplaza a lo largo de la pieza). El control preciso del avance, la velocidad de corte y la profundidad de corte es crucial para conseguir el paso de rosca, el diámetro y el acabado correctos.

2. ¿Cuáles son los diferentes métodos de roscado en un torno?

El roscado en un torno puede realizarse mediante diversos métodos en función de la aplicación, el tipo de rosca y la precisión requerida. Estos son los métodos de roscado más habituales en un torno:

Corte de rosca en un punto

Consiste en utilizar una herramienta de corte de un solo punto para cortar roscas en una pieza giratoria. La herramienta se desplaza longitudinalmente a lo largo de la pieza en sincronización con la rotación del husillo.

Aplicaciones:Ideal para roscas personalizadas, no estándar o de gran diámetro.

Ventajas:Alta precisión, flexibilidad para diferentes pasos de rosca y perfiles.

Consejos clave:Utilice una herramienta afilada, alinéela correctamente con la pieza de trabajo y ajuste con precisión el avance y el paso.

Roscado con terrajas

Utiliza una terraja de roscar, manualmente o con ayuda de una máquina, para cortar roscas exteriores. La matriz gira sobre la pieza para formar roscas estándar.

Aplicaciones:Roscas, pernos y tornillos de pequeño diámetro.

Ventajas: Sencillo, rápido y suita ble para tareas repetitivas.

Consejos clave:Elija el tamaño de troquel correcto y aplique líquido de corte para reducir la fricción.

Hilo rodante

Consiste en deformar la superficie de la pieza mediante herramientas de laminado de roscas. No se elimina material, sino que se deforma plásticamente para formar roscas.

Aplicaciones:Producción en serie de roscas estándar, especialmente para materiales dúctiles.

Ventajas:Roscas más fuertes debido al endurecimiento por trabajo, sin virutas y acabado superficial liso.

Consejos clave:Requiere herramientas de laminado especializadas y es más eficaz en materiales más blandos.

Fresado de roscas

Se realiza en tornos CNC o centros de mecanizado utilizando fresas de roscar. La herramienta sigue una trayectoria programada para mecanizar roscas.

Aplicaciones:Roscas complejas de alta precisión o de gran diámetro.

Ventajas:Excelente precisión y flexibilidad para roscas no estándar o difíciles de mecanizar.

Consejos clave:La programación y la selección de herramientas adecuadas son cruciales para obtener resultados óptimos.

Rectificado de roscas

Utiliza una muela de roscar para cortar roscas en una rectificadora. Este método se utiliza para aplicaciones de alta precisión y roscas finas.

Aplicaciones:Roscas que requieren tolerancias estrictas o materiales duros.

Ventajas:Acabado superficial superior y alta precisión.

Consejos clave:Más adecuado para operaciones de acabado debido a las velocidades de proceso más lentas.

Roscado (para roscas interiores)

Aunque se utiliza principalmente para roscas internas, el roscado también puede ayudar indirectamente a crear roscas externas al garantizar un acoplamiento adecuado entre las piezas internas y externas.

Aplicaciones:Operaciones de roscado por pares para pernos y tuercas.

Ventajas:Facilidad para producir roscas internas normalizadas.

Roscado por electroerosión

Utiliza el mecanizado por descarga eléctrica (EDM) para erosionar el material y formar roscas.

Aplicaciones:Materiales especiales o perfiles de rosca difíciles de mecanizar convencionalmente.

Ventajas:No limitado por la dureza del material; capaz de producir perfiles complejos.

Consejos clave:Adecuada para aplicaciones de baja producción o especializadas debido a su menor velocidad.

Utilización de insertos para roscar

Los tornos modernos suelen utilizar plaquitas roscadoras recambiables de metal duro u otros materiales.

Aplicaciones:Perfiles de rosca estándar y personalizados en entornos de alta producción.

Ventajas:Calidad constante, larga vida útil de la herramienta y fácil sustitución.

Consejos clave:Adapte el perfil de la plaquita al tipo y tamaño de rosca para un corte preciso.

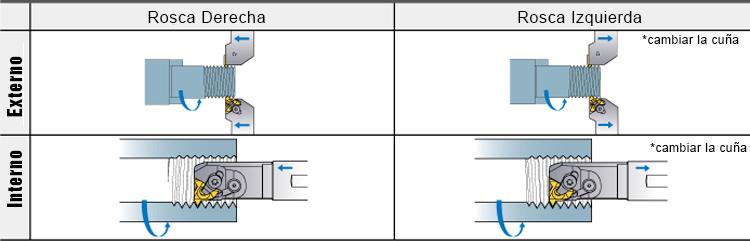

3. ¿Cuál es la diferencia entre el roscado interior y el roscado exterior en un torno?

El roscado interior y exterior son dos procesos distintos que se utilizan en un torno, cada uno con sus propias técnicas y aplicaciones. A continuación se indican las principales diferencias entre estos dos tipos de roscado:

Ubicación de los hilos

Corte de roscas internas (roscado): Las roscas se cortan dentro de un orificio o agujero en la pieza de trabajo. La herramienta, normalmente un macho de roscar, se inserta en el orificio para formar las roscas.

Corte de roscas externas: Las roscas se cortan en la superficie exterior de la pieza de trabajo, como el exterior de una varilla o tubo. La herramienta de corte, como una fresa de un solo punto o una matriz, se desplaza a lo largo de la pieza giratoria para cortar las roscas.

Herramientas utilizadas

Corte de roscas internas:

- Machos de roscar: Un macho de roscar se utiliza para cortar roscas internas. Se inserta en el orificio previamente taladrado y se gira para formar las roscas.

- Plaquitas de roscado interior: Estos insertos pueden utilizarse en máquinas CNC para formar roscas internas precisas.

Corte de rosca exterior:

- Herramienta de corte de un solo punto: Una herramienta de corte de un solo punto se utiliza a menudo para roscas externas personalizadas, moviéndose a lo largo de la pieza de trabajo giratoria.

- Terrajas de roscar: Las terrajas se utilizan para crear roscas exteriores estándar, especialmente para piezas de trabajo de diámetro pequeño.

- Plaquitas de roscar: Insertos reemplazables diseñados para cortar roscas externas.

Tipo de proceso

- Corte de roscas internas: El proceso implica la rotación de una herramienta de corte (macho) dentro de la pieza de trabajo, normalmente en una operación de taladrado o roscado. El macho se desplaza progresivamente en el material para formar las roscas.

- Corte de roscas exteriores: El proceso implica que una herramienta corte roscas externas mientras la pieza gira. Por ejemplo, se utiliza una herramienta de torno o matriz para cortar roscas en el exterior de una pieza cilíndrica.

Aplicación

- Corte de roscas internas: Normalmente se utiliza para crear roscas dentro de un orificio para alojar elementos de fijación como pernos o tornillos (por ejemplo, tuercas, orificios roscados internos).

- Corte de roscas externas: Normalmente se utiliza para crear roscas en el exterior de un componente, como la creación de pernos, tornillos u otros elementos de fijación que se enroscarán en una pieza roscada interna.

Dificultad de mecanizado

- Corte de roscas internas: Las roscas internas suelen ser más difíciles de mecanizar debido al acceso limitado al interior del orificio. Las herramientas (como los machos de roscar) deben ser precisas y a veces son más difíciles de controlar debido al espacio reducido.

- Corte de roscas exteriores: Las roscas exteriores suelen ser más fáciles de mecanizar porque la herramienta tiene más acceso a la superficie de la pieza. Sin embargo, conseguir roscas exteriores precisas puede requerir una cuidadosa configuración y ajuste de la herramienta.

Movimiento de herramientas

- Corte de roscas internas: La herramienta se desplaza radialmente hacia el interior a medida que corta las roscas dentro del orificio, a menudo utilizando una acción giratoria.

- Corte de roscas exteriores: La herramienta de corte se desplaza a lo largo del eje de la pieza giratoria, eliminando material para formar las roscas externas.

Vida útil y desgaste de la herramienta

- Corte de roscas internas: La herramienta (macho) puede sufrir un mayor desgaste, especialmente si el material a roscar es duro, ya que debe engranar en toda la longitud del agujero.

- Corte de roscas externas: Las herramientas utilizadas para roscas externas experimentan normalmente menos desgaste en comparación con el roscado, ya que el material se elimina a menudo en incrementos más pequeños durante el proceso.

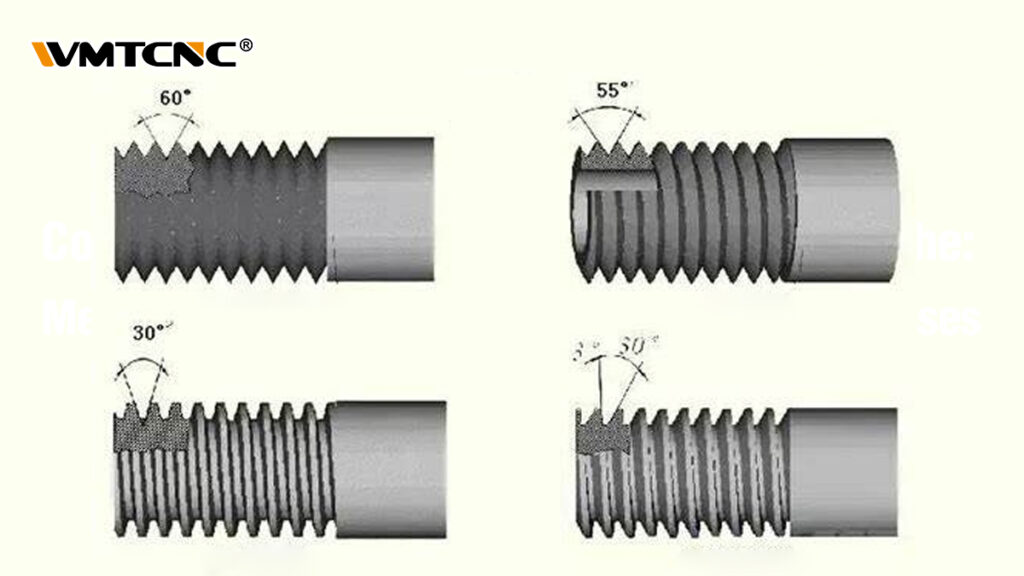

4. ¿Qué tipos de rosca se utilizan habitualmente en un torno?

Los tipos de rosca más comunes en un torno son:

Estándar Unificado de Roscas (UTS)

Ampliamente utilizado en Estados Unidos, el UTS incluye roscas gruesas (UNC), roscas finas (UNF) y roscas extrafinas. Las roscas UTS se utilizan en diversas aplicaciones industriales, desde maquinaria hasta elementos de fijación.

Roscas métricas (M)

Las roscas métricas son más comunes en Europa y otras partes del mundo. Se indican con una “M”, seguida del diámetro nominal (por ejemplo, M6, M8, M10) y el paso (distancia entre roscas).

Roscas trapezoidales

Las roscas trapezoidales tienen forma trapezoidal y se utilizan para aplicaciones de transmisión de cargas elevadas, como los husillos en maquinaria.

Roscas cuadradas

Las roscas cuadradas se utilizan en aplicaciones que requieren una alta transmisión de fuerza y un desgaste mínimo. Se encuentran comúnmente en tornillos de potencia como los utilizados en gatos y prensas.

Roscas Acme

Similares a las roscas trapezoidales pero con un perfil de diente más ancho, las roscas Acme se utilizan en aplicaciones que requieren una gran capacidad de carga.

Roscas de contrafuerte

Las roscas de contrafuerte presentan un perfil inclinado en un lado para soportar elevadas cargas axiales en una dirección. Suelen utilizarse en aplicaciones pesadas, como la perforación petrolífera.

5. ¿Cuál es el proceso general para roscar en un torno?

El proceso general de roscado en un torno incluye varios pasos clave:

Selección de la herramienta

Elija la herramienta de roscado adecuada, como una herramienta de punta única, un macho o una terraja, en función del tipo de rosca y del material.

Colocación de la pieza

Fije firmemente la pieza de trabajo en el mandril del torno, asegurándose de que esté correctamente centrada. Para el roscado interior, taladre un orificio del tamaño adecuado.

Alineación de la herramienta

Monte la herramienta de corte en el portaherramientas, asegurándose de que esté alineada con la pieza de trabajo para un corte preciso.

Ajustes de avance y profundidad

Ajuste el avance (movimiento de la herramienta a lo largo de la pieza) y la profundidad de corte para conseguir el paso de rosca y las dimensiones deseadas.

Corte de roscas

Mueva la herramienta a lo largo de la pieza de trabajo para cortar roscas. Para roscas internas, gire el macho de roscar dentro del orificio para crear roscas.

Inspección de roscas

Después del corte, inspeccione las roscas utilizando calibres o calibradores para asegurarse de que cumplen las especificaciones requeridas.

6. ¿Cómo cortar roscas en un torno manual?

Cortar roscas en un torno manual es una operación precisa que requiere una configuración cuidadosa y atención a los detalles. Siga estos pasos:

Colocar la pieza

Monte la pieza de trabajo firmemente en el mandril del torno, asegurándose de que esté bien alineada.

Ajustar el paso de rosca

Ajuste el tren de engranajes del torno o el dial de rosca al paso de rosca deseado.

Instale la herramienta

Monte la herramienta de roscado (normalmente una herramienta de una sola punta) en el portaherramientas.

Paso inicial

Realice un corte inicial poco profundo para delinear el perfil del hilo.

Cortes de profundidad incremental

Aumente gradualmente la profundidad de corte con cada pasada, comprobando el perfil de la rosca después de cada corte.

Inspección de roscas

Utilice calibradores de roscas o calibres para comprobar el ajuste y asegurarse de que cumple las especificaciones.

Acabado final

Continúe cortando hasta conseguir la profundidad y el acabado deseados.

7. ¿Cómo conseguir un acabado superficial para el roscado en torno?

Conseguir un acabado superficial liso en las roscas cortadas con un torno es fundamental para la funcionalidad y la estética. He aquí algunos métodos eficaces para mejorar el acabado superficial durante las operaciones de roscado:

Optimizar los parámetros de corte

Utilice una velocidad de corte adecuada según el material a roscar. Las velocidades más bajas suelen dar un mejor acabado superficial. Además, ajuste la velocidad de avance para que la herramienta de roscado engrane suavemente. Por último, realice cortes más ligeros, especialmente en las últimas pasadas. Esto reducirá la presión de la herramienta y la rugosidad de la superficie.

Utilice una herramienta de enhebrado afilada

Asegúrese de que la herramienta de roscado esté afilada y sin virutas ni desgaste.

Rectificar correctamente la herramienta para adaptarla al perfil de la rosca y garantizar un corte preciso.

Aplique refrigerante o lubricante

Utilice un líquido de corte adecuado para minimizar el calor y reducir la fricción durante el roscado.

Para materiales como el aluminio o el acero inoxidable, los aceites de corte de alto rendimiento pueden mejorar significativamente el acabado.

Comprobar la alineación de la herramienta

Asegúrese de que la herramienta de roscado esté perfectamente alineada con el eje de la pieza para evitar cortes desiguales e irregularidades en la superficie.

Utilizar materiales de calidad

Los materiales de mala calidad o muy oxidados pueden dar como resultado una superficie de rosca áspera. Utilice material limpio y de alta calidad para obtener mejores resultados.

Realizar varias pasadas

Utilice varias pasadas ligeras para conseguir la profundidad de roscado deseada. La última pasada debe eliminar un mínimo de material para refinar el acabado.

Desbarbado y pulido

Tras el corte, desbarbe las roscas con una lima, una herramienta de desbarbado o una almohadilla abrasiva.

Para acabados más finos, pula las roscas con un abrasivo suave o una herramienta de acabado de roscas.

Considere el rectificado o laminado de roscas

Para aplicaciones de alta precisión o roscas finas, utilice los métodos de rectificado o laminado de roscas, que producen acabados superiores al corte.

Inspeccione las roscas con regularidad

Utilice calibradores de roscas y comprobadores de rugosidad superficial para controlar la calidad de las roscas durante el proceso.